I. บทนำ: การเปิดตัวของการปั๊มอลูมิเนียม

ในภูมิทัศน์อันยิ่งใหญ่ของการผลิตที่ทันสมัยเทคโนโลยีการปั๊มอลูมิเนียมเป็นเหมือนดาวที่ส่องแสงส่องแสงที่มีเอกลักษณ์และมีเสน่ห์และครอบครองตำแหน่งสำคัญ จากอุตสาหกรรมยานยนต์ที่เฟื่องฟูไปจนถึงการพัฒนาอย่างต่อเนื่องในสาขาการบินและอวกาศตั้งแต่การผลิตอุปกรณ์อิเล็กทรอนิกส์ที่ซับซ้อนไปจนถึงการผลิตสินค้าอุปโภคบริโภคทุกวันชิ้นส่วนการปั๊มอลูมิเนียมได้กลายเป็นองค์ประกอบสำคัญที่ขาดไม่ได้ของผลิตภัณฑ์จำนวนมากที่มีประสิทธิภาพที่ยอดเยี่ยม

อลูมิเนียมเป็นวัสดุโลหะที่มีน้ำหนักเบามีความแข็งแรงสูงและทนต่อการกัดกร่อนคุณสมบัติทางกายภาพและทางเคมีทำให้มันแสดงให้เห็นถึงข้อได้เปรียบที่ไม่มีใครเทียบในหลายสาขา ภายใต้แนวโน้มระดับโลกในปัจจุบันของการสนับสนุนการอนุรักษ์พลังงานและการลดการปล่อยมลพิษและการติดตามผลิตภัณฑ์ที่มีน้ำหนักเบาเทคโนโลยีการปั๊มอลูมิเนียมได้นำไปสู่โอกาสในการพัฒนาที่ไม่เคยเกิดขึ้นมาก่อน การยกตัวอย่างอุตสาหกรรมยานยนต์ด้วยกฎระเบียบด้านสิ่งแวดล้อมที่เข้มงวดมากขึ้นและการปรับปรุงข้อกำหนดการประหยัดเชื้อเพลิงอย่างต่อเนื่องผู้ผลิตรถยนต์ได้หันมาสนใจวัสดุอลูมิเนียมอัลลอยด์ การใช้ชิ้นส่วนปั๊มอลูมิเนียมเพื่อผลิตโครงสร้างของร่างกายรถยนต์และชิ้นส่วนไม่เพียง แต่สามารถลดน้ำหนักของตัวถังรถยนต์ได้อย่างมีนัยสำคัญซึ่งจะช่วยลดการใช้เชื้อเพลิงและการปล่อยไอเสีย แต่ยังปรับปรุงประสิทธิภาพการจัดการและการเร่งความเร็วของรถยนต์โดยไม่ส่งผลกระทบต่อประสิทธิภาพความปลอดภัยของรถยนต์ ตามสถิติที่เกี่ยวข้องสำหรับการลดน้ำหนักของยานพาหนะทั้งหมด 10%การสิ้นเปลืองเชื้อเพลิงสามารถลดลงได้ 6%-8%และการปล่อยไอเสียสามารถลดลงได้ 4%-6% ข้อมูลนี้แสดงให้เห็นถึงบทบาทที่ยิ่งใหญ่ที่เล่นโดยชิ้นส่วนปั๊มอลูมิเนียมในอุตสาหกรรมยานยนต์ในการบรรลุเป้าหมายการอนุรักษ์พลังงานและการลดการปล่อยก๊าซเรือนกระจก

ในด้านการบินและอวกาศความสำคัญของชิ้นส่วนปั๊มอลูมิเนียมนั้นชัดเจนในตัวเอง เนื่องจากยานพาหนะด้านการบินและอวกาศมีข้อกำหนดที่เข้มงวดอย่างมากเกี่ยวกับน้ำหนักและความแข็งแรงของวัสดุวัสดุอลูมิเนียมอัลลอยด์ได้กลายเป็นตัวเลือกที่เหมาะสำหรับการผลิตส่วนประกอบสำคัญเช่นการก่อตัวของเครื่องบินปีกและชิ้นส่วนเครื่องยนต์เนื่องจากความหนาแน่นต่ำและความแข็งแรงสูง ด้วยเทคโนโลยีการปั๊มอลูมิเนียมขั้นสูงวัสดุอัลลอยอลูมิเนียมสามารถประมวลผลได้อย่างแม่นยำในรูปทรงที่ซับซ้อนต่าง ๆ ของชิ้นส่วนเพื่อตอบสนองความต้องการประสิทธิภาพสูงของยานพาหนะการบินและอวกาศในสภาพแวดล้อมที่รุนแรง จรวดใช้เชื้อเพลิงจำนวนมากตั้งแต่การเปิดตัวไปจนถึงการเข้าสู่วงโคจรที่กำหนดไว้ล่วงหน้าและการลดน้ำหนักของจรวดเองสามารถลดการใช้เชื้อเพลิงได้อย่างมีประสิทธิภาพและปรับปรุงความสามารถในการบรรทุกของจรวด คาดว่าสำหรับการลดน้ำหนักของโครงสร้างจรวดทุก ๆ 1 กิโลกรัมความสามารถในการบรรทุกสามารถเพิ่มขึ้นได้ประมาณ 5 กิโลกรัม ในสาขานี้ที่มีการคำนวณน้ำหนักเป็นกรัมการประยุกต์ใช้การประทับตราอลูมิเนียมไม่ต้องสงสัยเลยว่าให้การสนับสนุนทางเทคนิคที่แข็งแกร่งสำหรับการพัฒนาของการบินและอวกาศ

การแสวงหาความแม่นยำที่สมบูรณ์แบบของการประทับตราอลูมิเนียมมีความสำคัญอย่างมากในหลาย ๆ มิติสำหรับการผลิตที่ทันสมัย เป็นการแสวงหาคุณภาพที่ยอดเยี่ยมและกุญแจสำคัญในการแข่งขันในตลาดที่ดุเดือด จากมุมมองด้วยกล้องจุลทรรศน์การประทับอลูมิเนียมที่มีความแม่นยำสูงสามารถมั่นใจได้ว่าประสิทธิภาพของผลิตภัณฑ์มีความเสถียรและเชื่อถือได้มากขึ้น ในการผลิตอุปกรณ์อิเล็กทรอนิกส์เช่นโทรศัพท์มือถือและคอมพิวเตอร์การประทับตราอลูมิเนียมถูกนำมาใช้กันอย่างแพร่หลายในการผลิตส่วนประกอบเช่นตัวเรือนและหม้อน้ำ ความแม่นยำของส่วนประกอบเหล่านี้ส่งผลโดยตรงต่อประสิทธิภาพการกระจายความร้อนคุณภาพการส่งสัญญาณและความน่าเชื่อถือโดยรวมของอุปกรณ์อิเล็กทรอนิกส์ หากความแม่นยำของการประทับตราอลูมิเนียมไม่เพียงพออาจทำให้เกิดการเบี่ยงเบนระหว่างที่อยู่อาศัยและส่วนประกอบภายในซึ่งมีผลต่อการประกอบและการใช้อุปกรณ์ตามปกติ หากความแม่นยำของหม้อน้ำไม่ถึงมาตรฐานจะช่วยลดประสิทธิภาพการกระจายความร้อนทำให้อุณหภูมิของอุปกรณ์อิเล็กทรอนิกส์สูงเกินไปในระหว่างการทำงานซึ่งจะส่งผลต่อประสิทธิภาพและอายุการใช้งาน

จากมุมมองด้วยกล้องจุลทรรศน์การประทับตราอลูมิเนียมที่มีความแม่นยำสูงช่วยปรับปรุงประสิทธิภาพของระบบการผลิตทั้งหมดและลดต้นทุน ในการผลิตขนาดใหญ่ชิ้นส่วนการปั๊มอลูมิเนียมที่มีความแม่นยำสูงสามารถลดอัตราการทำใหม่และอัตราการทำใหม่ปรับปรุงประสิทธิภาพการผลิตและลดต้นทุนการผลิต ตัวอย่างการผลิตรถยนต์เป็นตัวอย่างชิ้นส่วนการปั๊มร่างกายที่มีความแม่นยำสูงสามารถทำให้การประกอบร่างกายมีความแม่นยำและเร็วขึ้นลดภาระงานของการเชื่อมและการปรับและปรับปรุงประสิทธิภาพการผลิตและคุณภาพของยานพาหนะทั้งหมด นอกจากนี้ชิ้นส่วนปั๊มอลูมิเนียมที่มีความแม่นยำสูงยังสามารถลดการสึกหรอของเชื้อราและความถี่ในการทดแทนยืดอายุการใช้งานของแม่พิมพ์และลดต้นทุนการผลิตเพิ่มเติม ในสภาพแวดล้อมของตลาดที่มีการแข่งขันสูง บริษัท สามารถปรับปรุงคุณภาพของผลิตภัณฑ์และความสามารถในการแข่งขันของตลาดและชนะความไว้วางใจของลูกค้าและส่วนแบ่งการตลาดโดยการปรับปรุงความแม่นยำของผลิตภัณฑ์

ด้วยการพัฒนาอย่างต่อเนื่องของการผลิตที่ทันสมัยข้อกำหนดที่แม่นยำสำหรับ ชิ้นส่วนปั๊มอลูมิเนียม กำลังเพิ่มขึ้นเช่นกัน จากความต้องการรูปร่างและขนาดขั้นพื้นฐานในขั้นต้นจนถึงการติดตาม Submillimeter หรือแม้กระทั่งความแม่นยำระดับไมครอนในปัจจุบันเทคโนโลยีการปั๊มอลูมิเนียมกำลังเผชิญกับความท้าทายและโอกาสที่ไม่เคยเกิดขึ้นมาก่อน เพื่อให้บรรลุความแม่นยำที่สมบูรณ์แบบของชิ้นส่วนการปั๊มอลูมิเนียมการวิจัยเชิงลึกและนวัตกรรมเป็นสิ่งจำเป็นในการเชื่อมโยงหลายรายการเช่นการเลือกวัสดุการออกแบบแม่พิมพ์และการผลิตการเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการปั๊มการควบคุมกระบวนการผลิตและการตรวจสอบคุณภาพ

ในบทต่อไปนี้เราจะสำรวจในเชิงลึกทุกด้านของเทคโนโลยีการปั๊มอลูมิเนียมตั้งแต่หลักการกระบวนการไปจนถึงการไหลของการออกแบบแม่พิมพ์และการผลิตไปจนถึงการควบคุมคุณภาพและวิเคราะห์ความลับของชิ้นส่วนปั๊มอลูมิเนียมเพื่อให้ได้ความแม่นยำที่สมบูรณ์แบบ

ii. รากฐานที่สำคัญของการปั๊มอลูมิเนียม: ความลึกลับของวัสดุโลหะผสมอลูมิเนียม

(i) การวิเคราะห์สมาชิกในครอบครัวอลูมิเนียมอัลลอยด์และลักษณะเฉพาะ

ในฐานะที่เป็นวัสดุพื้นฐานของเทคโนโลยีการปั๊มอลูมิเนียมอลูมิเนียมอัลลอยมีสมาชิกในครอบครัวจำนวนมาก ชุดอลูมิเนียมที่แตกต่างกันมีลักษณะของตัวเองในองค์ประกอบคุณสมบัติเชิงกลและคุณสมบัติการประมวลผล เช่นเดียวกับกองทัพที่มีอุปกรณ์ครบครันกองทัพแต่ละสาขามีทักษะและภารกิจที่เป็นเอกลักษณ์ของตนเองและมีบทบาทสำคัญในสาขาต่าง ๆ

อลูมิเนียมอัลลอยด์ 2000 ซีรี่ส์ที่มีเนื้อหาทองแดงสูงเป็นเหมือนเครื่องเล่นพลังงานทำให้วัสดุมีความแข็งแรงที่ยอดเยี่ยม ในหมู่พวกเขาอัลลอย 2024 เป็นผลิตภัณฑ์ดาวของซีรีส์ส่องแสงในสนามบินและอวกาศ เนื่องจากเครื่องบินจำเป็นต้องทนต่อแรงดันอากาศขนาดใหญ่และความเครียดเชิงกลเมื่อบินที่ระดับความสูงสูงความแข็งแรงและความแข็งของวัสดุจึงสูงมาก ลักษณะความแข็งแรงสูงของโลหะผสม 2024 ทำให้เป็นตัวเลือกที่เหมาะสำหรับการผลิตส่วนประกอบที่สำคัญเช่นปีกเครื่องบินและโครงสร้างลำตัวซึ่งสามารถมั่นใจได้ว่าเครื่องบินยังคงมีเสถียรภาพและปลอดภัยในสภาพแวดล้อมการบินที่ซับซ้อน นอกจากนี้ในด้านการผลิตรถยนต์, กระบอกสูบเครื่องยนต์ยานยนต์ประสิทธิภาพสูง, ล้อและชิ้นส่วนอื่น ๆ จะใช้อัลลอยอลูมิเนียม 2,000 ชุดเพื่อปรับปรุงประสิทธิภาพการใช้พลังงานและความเสถียรในการจัดการรถยนต์

อลูมิเนียมอัลลอย 5000 ซีรีส์เป็นตัวแทนของโลหะผสมอลูมิเนียม-แมกนีเซียม องค์ประกอบการผสมหลักคือแมกนีเซียมและปริมาณแมกนีเซียมมักจะอยู่ระหว่าง 3-5% มันเป็นเหมือนผู้เล่นทุกรอบที่มีความแข็งแรงปานกลางพลาสติกที่ดีความต้านทานการกัดกร่อนและการเชื่อม ในสาขาการบินและอวกาศส่วนลำตัวของโบอิ้ง 747 และแอร์บัส A320 ใช้โลหะผสมอลูมิเนียม 5000 ซีรีส์ ลักษณะความแข็งแรงที่มีน้ำหนักเบาและปานกลางไม่เพียง แต่ตอบสนองความต้องการของเครื่องบินในการลดน้ำหนักเพื่อปรับปรุงประสิทธิภาพการใช้เชื้อเพลิง แต่ยังช่วยให้มั่นใจถึงความแข็งแรงและความมั่นคงของโครงสร้างลำตัว ในสนามยานยนต์หมวกและประตูของแบรนด์รถยนต์เช่น BMW และ Audi ส่วนใหญ่ทำจากโลหะผสมอลูมิเนียม 5052 พลาสติกที่ดีของวัสดุนี้ทำให้ง่ายต่อการสร้างชิ้นส่วนยานยนต์ ในขณะเดียวกันความต้านทานการกัดกร่อนที่ยอดเยี่ยมก็สามารถยืดอายุการใช้งานของชิ้นส่วนและปรับปรุงคุณภาพโดยรวมของรถยนต์ ในด้านการก่อสร้างโลหะผสมอลูมิเนียม 5,000 ชุดมักจะใช้สำหรับแผงเฟรมหน้าต่างและประตูของผนังด้านนอกและหลังคา ความต้านทานการกัดกร่อนและความเป็นพลาสติกสามารถปรับให้เข้ากับสภาพแวดล้อมของอาคารและข้อกำหนดการออกแบบที่หลากหลายเพิ่มความงามและการปฏิบัติจริงให้กับอาคาร

โลหะผสมอลูมิเนียม 6000 ชุดส่วนใหญ่มีสององค์ประกอบแมกนีเซียมและซิลิกอน มันผสมผสานข้อดีของ 4000 ซีรีส์และ 5,000 ซีรีส์อย่างชาญฉลาดและเป็นผลิตภัณฑ์การปลอมอลูมิเนียมที่ผ่านการบำบัดด้วยความเย็น การใช้โลหะผสม 6061 เป็นตัวแทนทั่วไปมันทำงานได้ดีในการต้านทานความแข็งแรงและการกัดกร่อนและมีความสามารถในการประมวลผลและการใช้งานที่ดี มันง่ายต่อการเคลือบเช่นเดียวกับช่างฝีมือที่มีทักษะซึ่งสามารถรับมือกับเทคนิคการประมวลผลที่ซับซ้อนได้อย่างง่ายดาย ในสนามบินและอวกาศลำตัวของโบอิ้ง 777 และแอร์บัส A350 ใช้โลหะผสมอลูมิเนียม 6000 ซีรีส์เพื่อให้เป็นไปตามข้อกำหนดที่เข้มงวดของเครื่องบินเพื่อความแข็งแรงและความต้านทานการกัดกร่อนสูง ในการผลิตรถยนต์ร่างกายและแชสซีของปอร์เช่ 911 ทำจากโลหะผสมอลูมิเนียม 6061 โดยใช้ความแข็งแรงและพลาสติกสูงเพื่อปรับปรุงประสิทธิภาพและความปลอดภัยของรถยนต์ ในด้านอุปกรณ์กีฬาโลหะผสมอลูมิเนียม 6061 ตัวนั้นโดดเด่นยิ่งขึ้น อุปกรณ์ปีนเขาอุปกรณ์ปีนเขาสกีสเก็ตน้ำแข็งสโมสรกอล์ฟและอุปกรณ์กีฬาอื่น ๆ ที่มีความแข็งแรงและความทนทานสูงสามารถทำจากโลหะผสมอลูมิเนียม 6061 ตัวเพื่อให้นักกีฬามีอุปกรณ์ที่มีคุณภาพและปลอดภัยกว่า

(ii) ศิลปะการเลือกวัสดุ

ในกระบวนการผลิตชิ้นส่วนปั๊มอลูมิเนียมการเลือกวัสดุอลูมิเนียมอัลลอยด์ที่เหมาะสมก็เหมือนกับการเลือกนักแสดงที่เหมาะสมที่สุดเพื่อประสิทธิภาพที่ยอดเยี่ยม มันเป็นศิลปะที่สำคัญ สิ่งนี้ต้องการการพิจารณาอย่างครอบคลุมเกี่ยวกับสถานการณ์การใช้งานและข้อกำหนดด้านประสิทธิภาพของชิ้นส่วนปั๊มเพื่อให้แน่ใจว่าวัสดุที่เลือกสามารถให้การเล่นอย่างเต็มที่กับข้อดีของพวกเขาและให้การรับประกันที่ดีสำหรับความแม่นยำสูงและประสิทธิภาพสูงของชิ้นส่วนปั๊ม

จากมุมมองของสถานการณ์การใช้งานในสาขาการบินและอวกาศเนื่องจากเครื่องบินจำเป็นต้องทำงานภายใต้สภาพแวดล้อมที่รุนแรงมีข้อกำหนดที่เข้มงวดอย่างมากเกี่ยวกับน้ำหนักความแข็งแรงความต้านทานการกัดกร่อนและความต้านทานอุณหภูมิสูงของวัสดุ ดังนั้นโลหะผสมอลูมิเนียมที่มีความแข็งแรงสูงเช่นซีรี่ส์ 2000 และ 7000 ซีรี่ส์เช่น 2024, 7075 และโลหะผสมอื่น ๆ มักจะถูกเลือก โลหะผสมเหล่านี้สามารถลดน้ำหนักได้มากที่สุดในขณะที่มั่นใจในความแข็งแรงของวัสดุพบกับการแสวงหาน้ำหนักเบาในการบินและอวกาศ ในอุตสาหกรรมยานยนต์พิจารณาความปลอดภัยในการขับขี่การประหยัดน้ำมันเชื้อเพลิงรูปลักษณ์และความสะดวกสบายของรถยนต์และปัจจัยอื่น ๆ วัสดุอลูมิเนียมอัลลอยที่แตกต่างกันจะถูกเลือกตามส่วนต่าง ๆ ชิ้นส่วนโครงสร้างของร่างกายมักจะต้องการความแข็งแรงที่สูงขึ้นและสร้างขึ้นได้ดีขึ้นและอัลลอยอลูมิเนียม 6000 ชุดสามารถเลือกได้ ในขณะที่ชิ้นส่วนภายในและภายนอกบางส่วนให้ความสำคัญกับคุณภาพพื้นผิวและความต้านทานการกัดกร่อนของวัสดุและโลหะผสมอลูมิเนียม 5,000 ชุดอาจเหมาะสมกว่า ในด้านอุปกรณ์อิเล็กทรอนิกส์เนื่องจากขนาดเล็กและการรวมผลิตภัณฑ์สูงการนำไฟฟ้าการกระจายความร้อนและความแม่นยำในการประมวลผลของวัสดุจะต้องสูงและ 1,000 ชุดอลูมิเนียมบริสุทธิ์หรืออลูมิเนียมบางชนิดที่มีคุณสมบัติพิเศษอาจถูกเลือก

จากมุมมองของข้อกำหนดด้านประสิทธิภาพเมื่อชิ้นส่วนปั๊มจำเป็นต้องทนต่อแรงภายนอกขนาดใหญ่และความเครียดเชิงกลชุดอลูมิเนียมอัลลอยด์ที่มีความแข็งแรงสูงกว่าเช่น 2000 ซีรีส์และ 7000 ซีรีส์ควรเป็นที่ต้องการ ตัวอย่างเช่นวัสดุอัลลอยอลูมิเนียมที่มีความแข็งแรงสูงจำเป็นต้องใช้ในการผลิตชิ้นส่วนสำคัญเช่นแท่งเชื่อมต่อและเพลาข้อเหวี่ยงของเครื่องยนต์รถยนต์เพื่อให้แน่ใจว่าชิ้นส่วนจะไม่เปลี่ยนรูปหรือแตกเมื่อเครื่องยนต์ทำงานด้วยความเร็วสูงและอยู่ภายใต้ภาระสูง สำหรับชิ้นส่วนปั๊มบางส่วนที่มีข้อกำหนดความต้านทานการกัดกร่อนสูงเช่นชิ้นส่วนในอุปกรณ์ทางทะเลและการตกแต่งอาคารกลางแจ้ง 5,000 ซีรีส์และโลหะผสมอลูมิเนียม 6000 ชุดเป็นตัวเลือกแรกเนื่องจากความต้านทานการกัดกร่อนที่ดี ในบางโอกาสที่ต้องใช้ค่าการนำไฟฟ้าที่ดีเช่นตัวเชื่อมต่อและสายไฟของเครื่องใช้ไฟฟ้าอิเล็กทรอนิกส์ 1,000 ชุดอลูมิเนียมบริสุทธิ์มีการใช้กันอย่างแพร่หลายเนื่องจากการนำไฟฟ้าสูง นอกจากนี้ประสิทธิภาพการประมวลผลของวัสดุก็เป็นปัจจัยสำคัญที่ต้องพิจารณาเมื่อเลือก หากรูปร่างของชิ้นส่วนปั๊มมีความซับซ้อนและต้องใช้การปั๊มหลายครั้งการยืดและกระบวนการประมวลผลอื่น ๆ ความเป็นพลาสติกและความเหนียวของวัสดุมีความสำคัญอย่างยิ่ง Aluminum Aluminium Aluminium Series 5000 ซีรีส์นั้นยอดเยี่ยมในเรื่องนี้และสามารถปรับให้เข้ากับเทคนิคการประมวลผลที่ซับซ้อนเพื่อให้แน่ใจว่ามีความแม่นยำและคุณภาพของชิ้นส่วนปั๊ม

อิทธิพลที่เด็ดขาดของคุณภาพของวัสดุที่มีต่อความแม่นยำและประสิทธิภาพของชิ้นส่วนปั๊มไม่สามารถประเมินได้ต่ำเกินไป วัสดุอัลลอยอลูมิเนียมคุณภาพสูงมีองค์ประกอบทางเคมีที่สม่ำเสมอและโครงสร้างองค์กรซึ่งสามารถมั่นใจได้ว่าการเสียรูปของวัสดุในระหว่างการปั๊มอย่างสม่ำเสมอซึ่งจะเป็นการปรับปรุงความแม่นยำมิติและคุณภาพพื้นผิวของชิ้นส่วนปั๊ม ในทางตรงกันข้ามหากคุณภาพของวัสดุไม่ดีมีข้อบกพร่องเช่นสิ่งสกปรกและการแยกซึ่งอาจทำให้เกิดปัญหาเช่นรอยแตกและการเสียรูปที่ไม่สม่ำเสมอของชิ้นส่วนปั๊มในระหว่างการประมวลผลส่งผลกระทบอย่างรุนแรงต่อความแม่นยำและประสิทธิภาพของชิ้นส่วนปั๊ม ความเสถียรของคุณสมบัติเชิงกลของวัสดุก็มีความสำคัญเช่นกัน คุณสมบัติเชิงกลที่มีเสถียรภาพสามารถมั่นใจได้ว่าชิ้นส่วนปั๊มสามารถรักษาประสิทธิภาพที่ดีภายใต้สภาพแวดล้อมการใช้งานที่แตกต่างกันปรับปรุงความน่าเชื่อถือของผลิตภัณฑ์และอายุการใช้งาน ดังนั้นเมื่อเลือกวัสดุอลูมิเนียมอัลลอยด์จำเป็นต้องควบคุมคุณภาพของวัสดุอย่างเคร่งครัดเลือกซัพพลายเออร์ที่มีชื่อเสียงและดำเนินการตรวจสอบและทดสอบวัสดุอย่างเข้มงวดเพื่อให้แน่ใจว่าพวกเขามีคุณสมบัติตรงตามข้อกำหนดการผลิตของชิ้นส่วนปั๊ม

iii. แม่พิมพ์: ช่างฝีมือวิญญาณแห่งการปั๊มอลูมิเนียม

(i) แนวคิดที่ชาญฉลาดของการออกแบบแม่พิมพ์

การออกแบบแม่พิมพ์เป็นลิงค์สำคัญในกระบวนการปั๊มอลูมิเนียม มันเป็นเหมือนการสร้างศิลปะที่วางแผนไว้อย่างรอบคอบ แนวคิดที่ชาญฉลาดของมันจะกำหนดความแม่นยำและคุณภาพของชิ้นส่วนปั๊มอลูมิเนียมโดยตรง ในกระบวนการนี้นักออกแบบจำเป็นต้องใช้ประสบการณ์อันยาวนานและความรู้ระดับมืออาชีพในการออกแบบแม่พิมพ์ที่มีโครงสร้างที่สมเหตุสมผลตามรูปร่างขนาดและข้อกำหนดที่แม่นยำของชิ้นส่วนปั๊ม ทุกรายละเอียดเกี่ยวข้องกับความสำเร็จหรือความล้มเหลวของผลิตภัณฑ์ขั้นสุดท้าย

เมื่อหันหน้าเข้าหาชิ้นส่วนปั๊มที่มีรูปร่างที่ซับซ้อนการกำหนดพื้นผิวการแยกของแม่พิมพ์จะกลายเป็นปัญหาหลัก การเลือกพื้นผิวที่แยกจากกันจะต้องปฏิบัติตามหลักการหลายอย่างเพื่อให้แน่ใจว่าผลิตภัณฑ์นั้นสามารถลดทอนได้อย่างราบรื่น ตามข้อกำหนดของผลิตภัณฑ์ที่ได้รับการคัดเลือกควรเลือกพื้นผิวที่แยกจากกันในส่วนที่มีขนาดหน้าตัดที่ใหญ่ที่สุดของผลิตภัณฑ์ นี่คือหลักการพื้นฐานเพื่อให้แน่ใจว่าผลิตภัณฑ์สามารถลบออกได้อย่างราบรื่นจากแม่พิมพ์ สำหรับผลิตภัณฑ์ขนาดใหญ่ที่มีพื้นที่ฉายขนาดใหญ่พิจารณาว่าแรงหนีบด้านข้างของแม่พิมพ์ค่อนข้างเล็กทิศทางที่มีพื้นที่ฉายขนาดใหญ่ควรวางในทิศทางของการเปิดและปิดแม่พิมพ์ด้านหน้าและด้านหลังและพื้นที่ฉายด้านข้างที่มีพื้นที่ฉายด้านข้างขนาดเล็ก สิ่งนี้สามารถลดแรงดันด้านข้างของแม่พิมพ์ได้อย่างมีประสิทธิภาพในระหว่างกระบวนการปั๊มและให้แน่ใจว่ามีความเสถียรของแม่พิมพ์

เมื่อออกแบบแม่พิมพ์ฉีดขั้วต่อหากรูปร่างของผลิตภัณฑ์มีความซับซ้อนมากขึ้นและมีโครงสร้างที่ต่ำกว่าหรือโครงสร้างที่ยกขึ้นเพื่ออำนวยความสะดวกในการขยายตัวพื้นผิวที่แยกจากกันสามารถตั้งค่าได้ที่ตำแหน่งที่โครงสร้างเหล่านี้สามารถสร้างกลไกตัวเลื่อน สำหรับผลิตภัณฑ์ที่มีข้อกำหนดด้านลักษณะที่มีความแม่นยำสูงเช่นเปลือกโทรศัพท์มือถือพื้นผิวที่แยกจากกันไม่ควรตั้งอยู่บนพื้นผิวด้านนอกที่เรียบของผลิตภัณฑ์เพื่อหลีกเลี่ยงการออกจากการแยกส่วนของเส้นบนพื้นผิวผลิตภัณฑ์และส่งผลต่อคุณภาพที่ปรากฏ ในเวลานี้พื้นผิวที่แยกจากกันสามารถออกแบบในตำแหน่งที่ไม่เด่นเช่นด้านข้างหรือด้านล่างของผลิตภัณฑ์

การออกแบบวิธีการ demolding ก็มีความสำคัญเช่นกันซึ่งส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพการผลิตของชิ้นส่วนปั๊ม วิธีการ demolding ทั่วไปรวมถึงการบังคับ demolding, demolding แบบแมนนวลและ demolding ที่ใช้เครื่องยนต์ การบังคับ demolding เหมาะสำหรับแม่พิมพ์ฉีดที่มีโครงสร้างอย่างง่ายมีลักษณะของประสิทธิภาพสูงและมักจะใช้ในโอกาสที่มีความแม่นยำต่ำ สำหรับผลิตภัณฑ์พลาสติกอ่อนเช่นโพลีเอทิลีนและโพลีโพรพีลีนแผ่นดันแม่พิมพ์ฉีดสามารถใช้ในการขับไล่ผลิตภัณฑ์เข้าไปในแกนกลาง แต่เนื่องจากแรง demolding ขนาดใหญ่พื้นที่ผิวดันควรได้รับการออกแบบให้มีขนาดใหญ่ขึ้นเพื่อป้องกันไม่ให้ผลิตภัณฑ์ผิดรูปหรือเสียหาย Demoulding ด้วยตนเองเหมาะสำหรับแม่พิมพ์ฉีดที่มีโครงสร้างที่เรียบง่าย มันมีความแม่นยำสูง แต่มีประสิทธิภาพต่ำและความเข้มของแรงงานสูง มันมักจะใช้สำหรับการผลิตแบทช์ขนาดเล็ก หลังจากเปิดแม่พิมพ์ฉีดแกนหรือแหวนจะถูกขับออกจากแม่พิมพ์ฉีดพร้อมกับผลิตภัณฑ์จากนั้นเธรดจะถูกลบออกด้วยตนเองด้วยเครื่องมือนอกเครื่องฉีดขึ้นรูปเพื่อทำขั้นตอนการ demoulding กลไกเชิงกลเหมาะสำหรับแม่พิมพ์ฉีดที่มีโครงสร้างที่ซับซ้อน มันมีลักษณะของประสิทธิภาพสูงและมีความแม่นยำสูงและใช้กันอย่างแพร่หลาย ในหมู่พวกเขาแม่พิมพ์ครึ่งหนึ่งใช้สำหรับเธรดภายนอกแม่พิมพ์ Flap Core จะใช้สำหรับเธรดภายในและกลไกชั้นวางเกียร์มักจะใช้ในการลบเธรด เมื่อเลือกวิธีการ demoulding มีความจำเป็นที่จะต้องพิจารณาลักษณะโครงสร้างข้อกำหนดความแม่นยำชุดการผลิตและปัจจัยอื่น ๆ ของผลิตภัณฑ์เพื่อกำหนดวิธีแก้ปัญหาที่เหมาะสมที่สุด

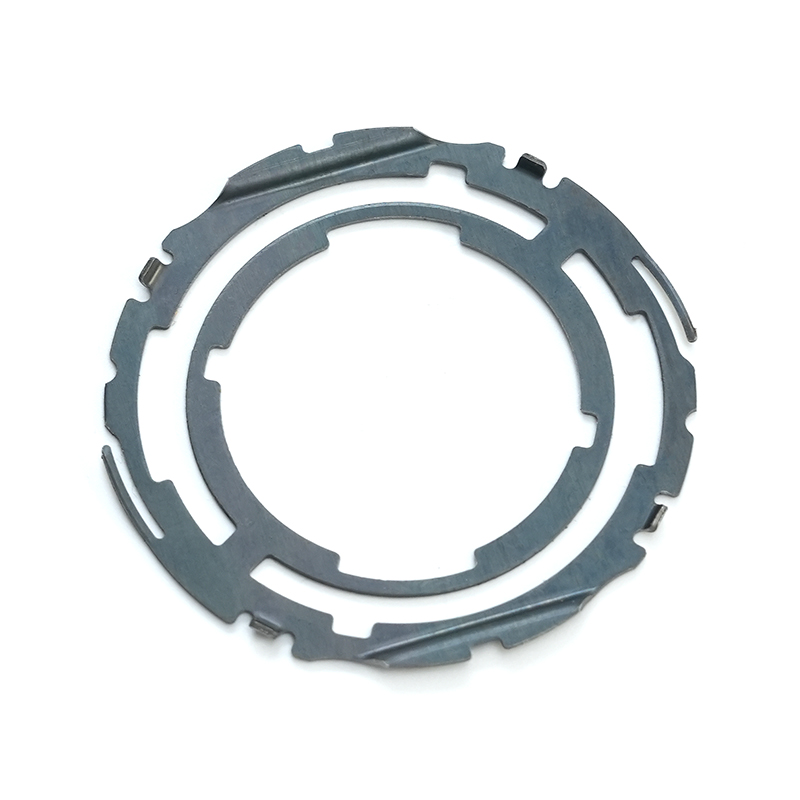

การแทรกเค้าโครงเป็นลิงค์สำคัญที่ไม่สามารถละเว้นในการออกแบบแม่พิมพ์ การใช้เม็ดมีดที่สมเหตุสมผลสามารถประหยัดวัสดุอำนวยความสะดวกในการแปรรูปมั่นใจได้ถึงความแม่นยำและอำนวยความสะดวกในการใช้ไอเสีย เมื่อมีแม่พิมพ์ด้านหลังเพิ่มขึ้นค่อนข้างสูงชิ้นนี้สามารถฝังได้ดังนั้นเมื่อตั้งค่าวัสดุก็สามารถตั้งค่าได้ที่จุดล่างซึ่งจะช่วยประหยัดวัสดุ ในบรรดาอุปกรณ์การประมวลผล EDM มีความเร็วที่ช้าที่สุดและความแม่นยำที่เลวร้ายที่สุดดังนั้นบางครั้งเพื่อหลีกเลี่ยงการประมวลผล EDM ให้มากที่สุดเท่าที่จะทำได้ สำหรับตำแหน่งกระดูกลึกการประมวลผล EDM มีการระบายน้ำที่ไม่ดีและไอเสียที่ไม่ดีในระหว่างการขึ้นรูป ในเวลานี้เม็ดมีดมักจะต้องแก้ปัญหาไอเสีย เครื่องบดเป็นอุปกรณ์ที่มีความแม่นยำในการประมวลผลสูงสุด บางครั้งเพื่อให้แน่ใจว่ามีความแม่นยำเม็ดมีดได้รับการออกแบบมาเพื่ออำนวยความสะดวกในการประมวลผลเครื่องบด นอกจากนี้เมื่อลูกค้ามีข้อกำหนดที่ใช้แทนกันได้เช่นการเปลี่ยนตำแหน่งฉลากสามารถทำเม็ดมีดแบบเปลี่ยนได้ เมื่อออกแบบเม็ดมีดปัจจัยต่าง ๆ เช่นการเลือกวัสดุของเม็ดมีดและการออกแบบที่แขวนจะต้องได้รับการพิจารณา สำหรับเม็ดมีดที่ไม่ได้ถูผ่านวัสดุอาจเหมือนกับวัสดุแกนกลางแม่พิมพ์ สำหรับเม็ดมีดที่ถูผ่านวัสดุอาจเหมือนกับวัสดุแกนกลางแม่พิมพ์ แต่ความแข็งเพิ่มขึ้น 2 องศาหรือเลือกวัสดุที่มีความแข็งที่แตกต่างกัน ขนาดของที่แขวนสามารถออกแบบให้มีขนาด 5x2.0mm หรือ 4x3mm ควรวางไว้ในตำแหน่งตรงบนเม็ดมีดและสั้นกว่า 0.5 - 2.0 สั้นกว่าขอบแบน นี่คือการอำนวยความสะดวกในการตัดลวดมุม R เมื่อเม็ดมีดเป็นรูปร่างพิเศษและไม่เหมาะสำหรับการแขวนคุณสามารถสร้างความลาดชัน 1-2 องศารอบ ๆ และแทรกโดยตรงเพื่อสร้างความลาดชัน

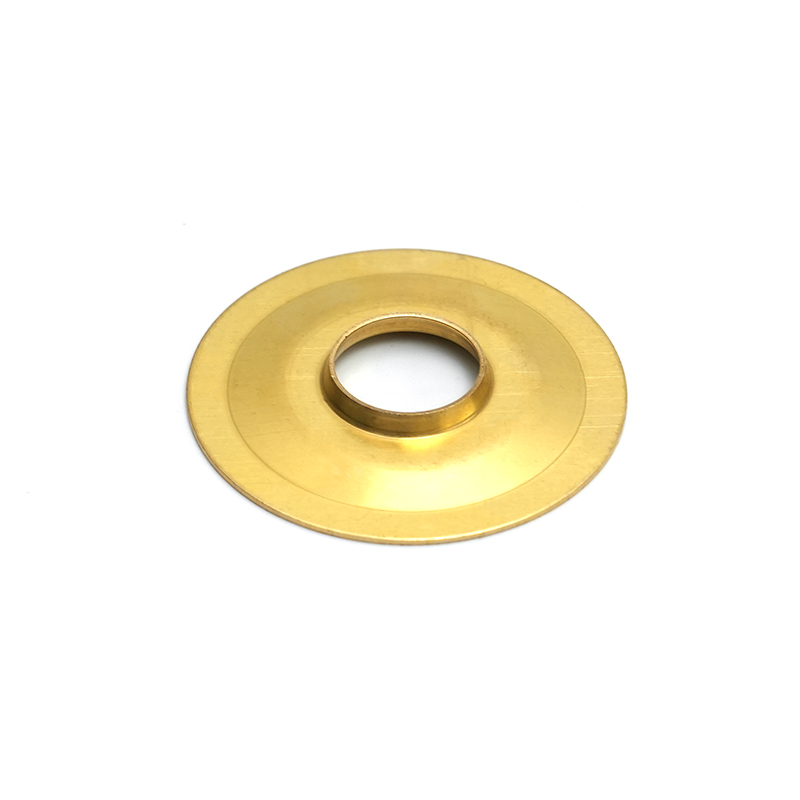

(ii) การเลือกวัสดุเชื้อราอย่างระมัดระวัง

การเลือกวัสดุแม่พิมพ์เป็นเหมือนการเลือกอาวุธที่เหมาะสมสำหรับทหาร มันเป็นปัจจัยสำคัญในการกำหนดประสิทธิภาพและอายุการใช้งานของแม่พิมพ์ ในกระบวนการปั๊มอลูมิเนียมแม่พิมพ์จำเป็นต้องทนต่อแรงกดดันแรงเสียดทานและผลกระทบอย่างมาก ดังนั้นวัสดุแม่พิมพ์ควรมีความแข็งสูงความต้านทานการสึกหรอสูงความแข็งแรงสูงและคุณสมบัติอื่น ๆ เพื่อให้แน่ใจว่าสามารถรักษารูปร่างและความแม่นยำมิติที่มั่นคงในระหว่างการทำงานระยะยาว

ความแข็งสูงเป็นหนึ่งในคุณสมบัติที่สำคัญของวัสดุแม่พิมพ์ มันสามารถต้านทานการสึกหรอของช่องว่างบนพื้นผิวแม่พิมพ์ได้อย่างมีประสิทธิภาพในระหว่างกระบวนการปั๊มและตรวจสอบให้แน่ใจว่าอายุการใช้งานของแม่พิมพ์ โดยทั่วไปแล้วความแข็งของแม่พิมพ์ทำงานเย็นจะต้องอยู่ที่ประมาณ 60 ชั่วโมงและความแข็งของแม่พิมพ์ที่ทำงานร้อนคือ 42-50hrc ความแข็งมีความสัมพันธ์อย่างใกล้ชิดกับการต่อต้านการสึกหรอ โดยทั่วไปยิ่งความแข็งของวัสดุแม่พิมพ์สูงขึ้นเท่าไหร่ความต้านทานการสึกหรอก็จะยิ่งดีขึ้นเท่านั้น ในการปั๊มรถยนต์เสียชีวิตเนื่องจากความต้องการที่จะประทับตราแผ่นโลหะต่าง ๆ บ่อยครั้งจะมีแรงเสียดทานอย่างรุนแรงระหว่างพื้นผิวตายและช่องว่าง ดังนั้นวัสดุตายความแข็งสูงเช่น CR12MOV จึงจำเป็นต้องลดการสึกหรอแบบตายและปรับปรุงประสิทธิภาพการผลิต

ความต้านทานการสึกหรอสูงยังเป็นคุณสมบัติที่ขาดไม่ได้ของวัสดุตาย เมื่อช่องว่างถูกเปลี่ยนรูปแบบพลาสติกในโพรงตายมันจะไหลและเลื่อนไปตามพื้นผิวโพรงทำให้เกิดแรงเสียดทานอย่างรุนแรงระหว่างพื้นผิวโพรงและช่องว่างซึ่งสามารถทำให้ตายได้อย่างง่ายดายเนื่องจากการสึกหรอ ดังนั้นวัสดุตายจะต้องมีความต้านทานการสึกหรอที่ดีเพื่อให้แน่ใจว่าผู้ตายสามารถรักษาความแม่นยำของมิติและความขรุขระของพื้นผิวในระหว่างการใช้งานระยะยาว ความต้านทานการสึกหรอของแม่พิมพ์ไม่เพียง แต่เกี่ยวข้องกับความแข็ง แต่ยังรวมถึงปัจจัยต่าง ๆ เช่นโครงสร้างองค์กรของวัสดุและองค์ประกอบทางเคมี การเพิ่มองค์ประกอบการผสมที่เหมาะสมเช่นโครเมียม (CR), โมลิบดีนัม (MO), วานาเดียม (V) ฯลฯ สามารถปรับปรุงความต้านทานการสึกหรอของวัสดุตาย องค์ประกอบการผสมเหล่านี้สามารถสร้างคาร์ไบด์ที่แข็งซึ่งกระจายอยู่ในเมทริกซ์ของวัสดุตายมีบทบาทเสริมสร้างความแข็งแกร่งและปรับปรุงความต้านทานการสึกหรอของแม่พิมพ์

ความแข็งแรงสูงคือประสิทธิภาพที่สำคัญของวัสดุตายเพื่อทนต่อแรงปั๊ม ในระหว่างกระบวนการปั๊มอลูมิเนียมแม่พิมพ์จะได้รับผลกระทบและความดันอย่างมาก หากความแข็งแรงของวัสดุแม่พิมพ์ไม่เพียงพออาจทำให้เกิดการเสียรูปของเชื้อราการแตกร้าวและปัญหาอื่น ๆ ที่มีผลต่อคุณภาพและประสิทธิภาพการผลิตของชิ้นส่วนที่ประทับตรา ดังนั้นวัสดุแม่พิมพ์ควรมีความแข็งแรงเพียงพอที่จะทนต่อการโหลดต่าง ๆ ในระหว่างกระบวนการปั๊ม แม่พิมพ์ประเภทต่าง ๆ มีความต้องการความแข็งแรงแตกต่างกัน แม่พิมพ์ทำงานเย็นส่วนใหญ่มีภาระมากเช่นความตึงเครียดการบีบอัดและการดัดงอจำเป็นต้องใช้วัสดุที่จะมีความแข็งแรงของผลผลิตสูงและแรงดึง แม่พิมพ์ทำงานร้อนทำงานที่อุณหภูมิสูง นอกเหนือจากการรับน้ำหนักกลไกแล้วพวกเขายังต้องทนต่อความเครียดจากความร้อนดังนั้นวัสดุจึงจำเป็นต้องมีความแข็งแรงของอุณหภูมิสูงและประสิทธิภาพความเมื่อยล้าความร้อน

มีวัสดุเหล็กแม่พิมพ์ที่ใช้กันทั่วไปหลายประเภทซึ่งแต่ละชนิดมีลักษณะเฉพาะของตัวเองและสถานการณ์ที่ใช้งานได้ CR12MOV เป็นเหล็กตายแบบเย็นที่ใช้กันทั่วไปซึ่งมีลักษณะของความแข็งสูงความต้านทานการสึกหรอสูงและการแข็งตัวที่ดี มันเหมาะสำหรับการผลิตการปั๊มความเย็นหมัดหมัดตาย blanking ฯลฯ ที่ต้องการความต้านทานการสึกหรอสูงและรูปร่างที่ซับซ้อน เมื่อการผลิตปั๊มตายสำหรับตัวเรือนอุปกรณ์อิเล็กทรอนิกส์เนื่องจากรูปร่างที่ซับซ้อนของผลิตภัณฑ์ความต้านทานการสึกหรอของแม่พิมพ์จะต้องสูง เหล็ก Cr12MOV สามารถตอบสนองความต้องการเหล่านี้ได้เป็นอย่างดีและสามารถมั่นใจได้ว่า Die รักษาประสิทธิภาพที่มั่นคงในระหว่างกระบวนการผลิตที่ยาวนานและผลิตชิ้นส่วนปั๊มที่มีความแม่นยำสูง

H13 เป็นเหล็กที่ร้อนแรงที่มีความทนทานต่อความร้อนที่ยอดเยี่ยมความต้านทานความเมื่อยล้าจากความร้อนและความทนทานที่ดี มันมักจะใช้ในการผลิตแม่พิมพ์ในสภาพแวดล้อมการทำงานที่อุณหภูมิสูงเช่นแม่พิมพ์หล่อแม่พิมพ์แม่พิมพ์ที่มีการปลอมแปลงที่ร้อน ฯลฯ ในแม่พิมพ์หล่อแบบตายของกระบอกสูบเครื่องยนต์เครื่องยนต์, เหล็ก H13 สามารถรักษาประสิทธิภาพที่ดีภายใต้อุณหภูมิสูงและสภาพการทำงานแรงดันสูง

เมื่อเลือกวัสดุแม่พิมพ์จำเป็นต้องพิจารณาปัจจัยต่าง ๆ เช่นสถานการณ์การใช้งานของแม่พิมพ์วัสดุและรูปร่างของชิ้นส่วนปั๊มและชุดการผลิตเพื่อเลือกวัสดุแม่พิมพ์ที่เหมาะสมที่สุด สำหรับชิ้นส่วนปั๊มที่ผลิตในชุดขนาดเล็กคุณสามารถเลือกวัสดุแม่พิมพ์ที่มีต้นทุนต่ำกว่า สำหรับชิ้นส่วนปั๊มที่ผลิตในแบตช์ขนาดใหญ่คุณต้องเลือกวัสดุแม่พิมพ์ที่มีประสิทธิภาพที่ยอดเยี่ยมและอายุการใช้งานที่ยาวนานเพื่อลดต้นทุนการผลิต ควรพิจารณาประสิทธิภาพการประมวลผลของแม่พิมพ์ การเลือกวัสดุแม่พิมพ์ที่ง่ายต่อการประมวลผลสามารถปรับปรุงประสิทธิภาพการผลิตและคุณภาพของแม่พิมพ์

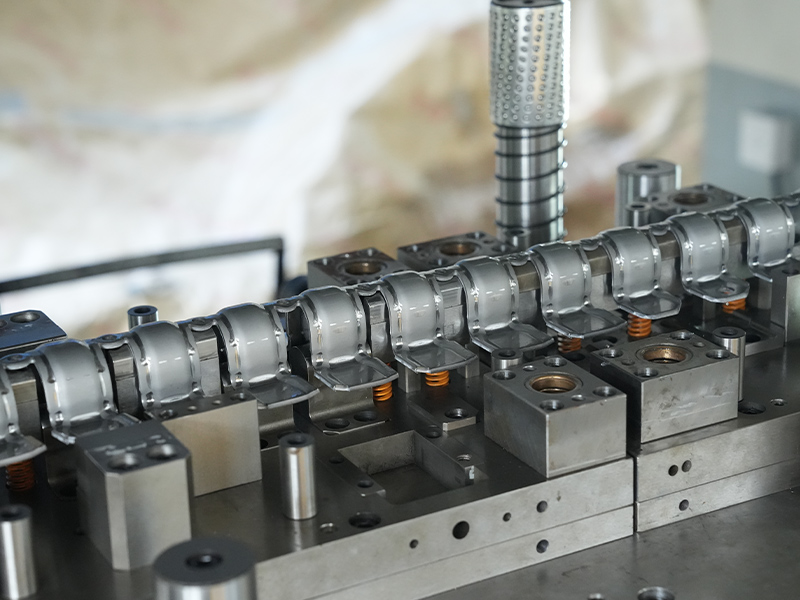

(iii) เทคโนโลยีที่ดีที่สุดของการผลิตแม่พิมพ์

การผลิตแม่พิมพ์เป็นกระบวนการที่รวมเทคโนโลยีขั้นสูงและงานฝีมือที่ยอดเยี่ยม แต่ละกระบวนการมีการแสวงหาความแม่นยำและคุณภาพสูงสุด ในกระบวนการนี้เทคโนโลยีการประมวลผลขั้นสูงเช่นการตัดลวดสายช้าและการตัดเฉือน electrospark (EDM) มีบทบาทสำคัญ พวกเขาเป็นเหมือนเวทมนตร์เวทมนตร์ที่มีมนต์ขลังวัสดุแม่พิมพ์แกะสลักเป็นชิ้นงานศิลปะที่แม่นยำซึ่งให้การรับประกันที่มั่นคงสำหรับการผลิตชิ้นส่วนอลูมิเนียมที่มีความแม่นยำสูง

กระบวนการตัดสายสายช้าอยู่ในตำแหน่งที่สำคัญในด้านการผลิตแม่พิมพ์ด้วยความแม่นยำและคุณภาพพื้นผิวที่ยอดเยี่ยม เมื่อเปรียบเทียบกับการตัดลวดลวดเร็วความขรุขระพื้นผิวของชิ้นงานที่ประมวลผลโดยเครื่องตัดลวดสายช้าสามารถไปถึง RA = 0.16μmและข้อผิดพลาดการกลมความผิดพลาดเชิงเส้นและข้อผิดพลาดมิติมีขนาดเล็กลงซึ่งทำให้มันใช้กันอย่างแพร่หลายในการประมวลผลชิ้นส่วนที่มีความแม่นยำสูง การตัดลวดสายช้าใช้วิธีการป้อนลวดอย่างต่อเนื่องของขั้วไฟฟ้าลวดนั่นคืออิเล็กโทรดลวดจะเสร็จสิ้นการประมวลผลในระหว่างการเคลื่อนไหว แม้ว่าอิเล็กโทรดลวดจะเสียหาย แต่ก็สามารถเติมเต็มได้อย่างต่อเนื่องดังนั้นจึงปรับปรุงความแม่นยำในการประมวลผลของชิ้นส่วนได้อย่างมีประสิทธิภาพ เมื่อการประมวลผลเว้าตายจากการปั๊มที่แม่นยำการตัดสายช้าสามารถตัดรูปร่างที่ซับซ้อนและรูรับแสงขนาดเล็กได้อย่างแม่นยำตรวจสอบให้แน่ใจว่ามีความแม่นยำมิติและคุณภาพพื้นผิวของเว้าตายและเปิดใช้งานชิ้นส่วนปั๊มเพื่อให้ได้รูปร่างและขนาดที่แม่นยำในระหว่างกระบวนการขึ้น

เพื่อปรับปรุงคุณภาพพื้นผิวของชิ้นงานให้ดียิ่งขึ้นการตัดสายช้ายังใช้ชุดของเทคโนโลยีและวิธีการขั้นสูง ใช้การประมวลผลหลายครั้งเล็กน้อย ยกเว้นการประมวลผลครั้งแรกปริมาณการประมวลผลโดยทั่วไปจะลดลงจากหลายสิบไมครอนเป็นหลายไมครอน โดยเฉพาะอย่างยิ่งสำหรับการประมวลผลครั้งสุดท้ายปริมาณการประมวลผลควรมีขนาดเล็กซึ่งสามารถลดการเสียรูปของวัสดุในระหว่างการตัดลวดและปรับปรุงคุณภาพพื้นผิวของชิ้นงาน นอกจากนี้ยังเป็นสิ่งสำคัญมากที่จะจัดเส้นทางการตัดอย่างสมเหตุสมผล อุดมการณ์นำทางคือการหลีกเลี่ยงการทำลายความสมดุลของความเครียดภายในดั้งเดิมของวัสดุชิ้นงานให้มากที่สุดเท่าที่จะเป็นไปได้และป้องกันไม่ให้วัสดุชิ้นงานทำงานผิดรูปอย่างมีนัยสำคัญในระหว่างกระบวนการตัดเนื่องจากผลของการติดตั้งและการจัดเรียงที่ไม่สมเหตุสมผลของเส้นทางการตัดทำให้คุณภาพพื้นผิวตัดลดลง การเลือกพารามิเตอร์การตัดอย่างถูกต้องยังเป็นกุญแจสำคัญในการรับรองคุณภาพการประมวลผล สำหรับการประมวลผลที่หยาบและละเอียดต่างกันจำเป็นต้องปรับพารามิเตอร์เช่นความเร็วลวดความตึงของสายไฟและแรงดันเจ็ทอย่างเหมาะสมตามวัสดุของชิ้นงานความแม่นยำในการประมวลผลที่จำเป็นและปัจจัยอื่น ๆ เงื่อนไขการตัดที่แนะนำในหนังสือไม่สามารถคัดลอกได้อย่างสมบูรณ์ แต่ควรอยู่บนพื้นฐานของเงื่อนไขเหล่านี้และปรับให้เหมาะสมตามความต้องการที่แท้จริง

เครื่องตัดเฉือนไฟฟ้า (EDM) แสดงให้เห็นถึงข้อได้เปรียบที่เป็นเอกลักษณ์ในการผลิตแม่พิมพ์โดยเฉพาะอย่างยิ่งเมื่อมีการตัดเฉือนคอมเพล็กซ์, แม่นยำ, ผนังบาง, แคบและวัสดุที่มีความทนทานสูง บทบาทของมันไม่สามารถถูกแทนที่ได้ หลักการทำงานของ EDM คือการใช้การปล่อยประกายไฟฟ้าที่เกิดขึ้นระหว่างอิเล็กโทรดและชิ้นงานเพื่อละลายและระเหยเป็นโลหะซึ่งจะตระหนักถึงการประมวลผลของชิ้นงาน ในระหว่างกระบวนการประมวลผลการปล่อยระหว่างอิเล็กโทรดและชิ้นงานจะทำให้ชั้นการกัดเซาะความร้อนเกิดขึ้นบนพื้นผิวโลหะรวมถึงชั้นใหม่ (หรือชั้นสีขาว) และโซนที่ได้รับผลกระทบจากความร้อน ชั้นสีขาวจะเกิดขึ้นเมื่อพื้นผิวถูกทำให้ร้อนถึงสถานะหลอมเหลว แต่อุณหภูมิไม่สูงพอสำหรับวัสดุหลอมเหลวในการเข้าสู่ช่องว่างตายและล้างออกไป โครงสร้างของมันแตกต่างจากวัสดุฐานและมีคาร์บอนจำนวนมาก สิ่งนี้เกิดจากการสลายตัวของไฮโดรคาร์บอนที่มีอยู่ในอิเล็กโทรดและของเหลวฉนวนในระหว่างกระบวนการ EDM และแทรกซึมเข้าไปในชั้นสีขาวเมื่อวัสดุอยู่ในสถานะหลอมเหลว ด้านล่างชั้นสีขาวเป็นโซนที่ได้รับผลกระทบจากความร้อน เนื่องจากการรักษาด้วยความร้อนชั้นสีขาวที่อุดมด้วยคาร์บอนมีผลเพียงเล็กน้อย แต่เนื่องจากยังไม่ถึงอุณหภูมิหลอมละลายจึงไม่เพียงพอที่จะเปลี่ยนโครงสร้างวัสดุดังนั้นโครงสร้างโลหะในวัสดุหลักจะถูกเก็บไว้ ชั้นวัตถุดิบด้านล่างโซนที่ได้รับผลกระทบจากความร้อนไม่ได้รับผลกระทบจากกระบวนการ EDM

แม้ว่า EDM สามารถประมวลผลโพรงแม่พิมพ์ที่ซับซ้อน แต่ก็นำปัญหาบางอย่างเช่น microcracks จำนวนมากที่เกิดขึ้นในแม่พิมพ์ซึ่งเป็นเรื่องที่น่ากังวลอย่างยิ่งต่อผู้ผลิตแม่พิมพ์ หาก microcracks ที่สร้างขึ้นในชั้นสีขาวจะไม่ถูกลบออกโดยการตกแต่ง EDM หรือขัดมันจะทำให้เกิดความล้มเหลวก่อนวัยอันควรของชิ้นส่วนในบางแอปพลิเคชันและจะลดความต้านทานการกัดกร่อนและความต้านทานต่อความเหนื่อยล้าของวัสดุ ดังนั้นเมื่อใช้ EDM เพื่อประมวลผลแม่พิมพ์ชุดของมาตรการจะต้องใช้ในการควบคุมและลดการสร้าง microcracks เช่นการเพิ่มประสิทธิภาพพารามิเตอร์การปล่อยโดยใช้วัสดุอิเล็กโทรดที่เหมาะสมและของเหลวฉนวน ฯลฯ แม่พิมพ์แปรรูปยังต้องดำเนินการในภายหลังเช่นการขัด

เมื่อผลิตแกนกลางของแม่พิมพ์ฉีดเชลล์โทรศัพท์มือถือเนื่องจากรูปร่างที่ซับซ้อนของแกนที่มีผนังบาง ๆ และโครงสร้างร่องแคบ ๆ เป็นเรื่องยากที่จะบรรลุการประมวลผลที่มีความแม่นยำสูงโดยใช้วิธีการประมวลผลเชิงกลแบบดั้งเดิม EDM สามารถประมวลผลรูปร่างที่ซับซ้อนของแกนได้อย่างแม่นยำโดยการออกแบบรูปร่างของอิเล็กโทรดอย่างระมัดระวังเพื่อให้ตรงตามข้อกำหนดการออกแบบของแม่พิมพ์ อย่างไรก็ตามหลังจากการประมวลผลหลักจะต้องขัดอย่างระมัดระวังเพื่อลบชั้นสีขาวและ microcracks บนพื้นผิวเพื่อให้แน่ใจว่าคุณภาพพื้นผิวและความแม่นยำในมิติของแกนกลางและเพื่อให้แน่ใจว่าคุณภาพของชิ้นส่วนฉีดเปลือกโทรศัพท์มือถือ

iv. อุปกรณ์ปั๊ม: การผสมผสานของพลังและความงาม

(i) การวิเคราะห์ประเภทของอุปกรณ์ปั๊ม

ในฐานะผู้บริหารที่สำคัญของเทคโนโลยีการปั๊มอลูมิเนียมอุปกรณ์ปั๊มมีหลากหลายประเภทเช่นเดียวกับกองทัพที่มีอุปกรณ์ครบครัน แต่ละประเภทมีหลักการทำงานที่เป็นเอกลักษณ์ข้อดีและข้อเสียและสถานการณ์ที่ใช้บังคับและมีบทบาทที่ขาดไม่ได้ในระยะของการปั๊มอลูมิเนียม

เครื่องปั๊มเชิงกลเป็นแรงหลักแบบดั้งเดิมในอุปกรณ์ปั๊ม มันใช้มอเตอร์ไฟฟ้าเพื่อขับมู่เล่หมุนแล้วส่งพลังงานไปยังตัวเลื่อนผ่านอุปกรณ์ส่งสัญญาณเชิงกลเช่นคลัตช์และเกียร์เกียร์เพื่อทำการเคลื่อนไหวแบบลูกสูบเพื่อให้ได้การประมวลผลงาน หลักการทำงานของมันคล้ายกับของช่างตีเหล็กที่มีทักษะซึ่งใช้พลังของเครื่องจักรเพื่อสร้างส่วนปั๊มแต่ละชิ้นได้อย่างแม่นยำ เครื่องปั๊มเชิงกลมีโครงสร้างที่เรียบง่ายและกะทัดรัดค่าใช้จ่ายในการผลิตค่อนข้างต่ำและการบำรุงรักษาที่สะดวก มันเป็นเหมือนพันธมิตรที่เรียบง่ายและเชื่อถือได้และได้รับการยอมรับอย่างง่ายดายจากองค์กร มันมีความเก่งกาจที่ดีและง่ายต่อการใช้งานและบำรุงรักษา ในกระบวนการปั๊มบางอย่างที่ไม่ต้องการความแม่นยำสูงเช่นการผลิตผลิตภัณฑ์ฮาร์ดแวร์อย่างง่ายเครื่องปั๊มเชิงกลสามารถทำงานให้เสร็จสมบูรณ์ได้อย่างมีประสิทธิภาพ เนื่องจากความเร็วในการปั๊มและความแม่นยำถูก จำกัด ด้วยระบบส่งสัญญาณเชิงกลจึงมักจะดูเหมือนว่าไม่มีกำลังเมื่อเผชิญกับการประมวลผลชิ้นส่วนปั๊มอลูมิเนียมที่มีความแม่นยำสูงและมีรูปร่างซับซ้อน

เครื่องปั๊มไฮดรอลิกอยู่ในตำแหน่งที่สำคัญในสนามปั๊มด้วยแรงอันทรงพลังและความสามารถในการควบคุมที่แม่นยำ มันมีแรงดันน้ำมันไฮดรอลิกผ่านปั๊มไฮดรอลิกและผลักดันตัวเลื่อนเพื่อเลื่อนขึ้นและลงผ่านกระบอกไฮดรอลิกเพื่อตระหนักถึงการประมวลผลการปั๊มของชิ้นงาน กระบวนการนี้เป็นเหมือนคนที่แข็งแกร่งที่สามารถรับมือกับงานปั๊มความเข้มสูงได้อย่างง่ายดาย เครื่องปั๊มไฮดรอลิกมีน้ำหนักปั๊มขนาดใหญ่และการปรับจังหวะการเลื่อนที่หลากหลาย มันเหมาะสำหรับการปั๊มชิ้นงานขนาดใหญ่และซับซ้อนเช่นฝาครอบร่างกายรถยนต์ชิ้นส่วนการบินและอวกาศ ฯลฯ ในการผลิตรถยนต์เครื่องปั๊มไฮดรอลิกสามารถประทับตราแผ่นโลหะผสมอลูมิเนียมในชิ้นส่วนของร่างกายที่ซับซ้อนเพื่อตอบสนองความต้องการของรถยนต์สำหรับความแข็งแรงของโครงสร้างและลักษณะที่ปรากฏ สามารถควบคุมแรงปั๊มของเครื่องไฮดรอลิกได้อย่างแม่นยำและการประมวลผลการปั๊มความแม่นยำสูงสามารถทำได้ซึ่งให้การรับประกันที่แข็งแกร่งสำหรับการผลิตชิ้นส่วนอลูมิเนียมที่มีคุณภาพสูง นอกจากนี้ยังมีข้อบกพร่องบางอย่าง ต้นทุนการผลิตสูงและการบำรุงรักษาระบบไฮดรอลิกค่อนข้างซับซ้อน ช่างเทคนิคมืออาชีพจำเป็นสำหรับการบำรุงรักษาและการดูแลซึ่งจะเพิ่มค่าใช้จ่ายในการดำเนินงานขององค์กรในระดับหนึ่ง

เครื่องเจาะ CNC เป็นดาวรุ่งที่เพิ่มขึ้นในอุปกรณ์เจาะ มันใช้เทคโนโลยีการควบคุมแบบดิจิตอลคอมพิวเตอร์เพื่อควบคุมการเคลื่อนไหวของตัวเลื่อนการให้อาหารการวางตำแหน่งและการกระทำอื่น ๆ ของเครื่องเจาะเพื่อให้ได้การประมวลผลการชกต่อยที่มีความแม่นยำสูงและมีประสิทธิภาพสูง เครื่องเจาะเครื่องซีเอ็นซีรวมเทคโนโลยีหลายสาขาเช่นเครื่องจักรไฮดรอลิกไฟฟ้าและคอมพิวเตอร์ มันเป็นเหมือนทหารที่มีอุปกรณ์ไฮเทคมีข้อดีของความแม่นยำสูงประสิทธิภาพสูงและระบบอัตโนมัติระดับสูง ในการผลิตอุปกรณ์อิเล็กทรอนิกส์สำหรับชิ้นส่วนปั๊มอลูมิเนียมที่มีความแม่นยำในมิติที่สูงมากและความต้องการคุณภาพพื้นผิวเครื่องเจาะ CNC สามารถสร้างชิ้นส่วนที่มีความแม่นยำซึ่งตรงตามข้อกำหนดผ่านการเขียนโปรแกรมและการควบคุมที่แม่นยำ สามารถดำเนินการตามกระบวนการปั๊มที่ซับซ้อนได้อย่างรวดเร็วและแม่นยำตามโปรแกรมที่ตั้งไว้ล่วงหน้าการปรับปรุงประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์อย่างมาก เครื่องเจาะ CNC มีสติปัญญาระดับสูงสามารถตระหนักถึงการผลิตอัตโนมัติลดการแทรกแซงด้วยตนเองและลดความเข้มของแรงงานและข้อผิดพลาดของมนุษย์ อย่างไรก็ตามราคาของมันค่อนข้างสูงและระดับทางเทคนิคของผู้ประกอบการก็สูงเช่นกันทำให้ผู้ให้บริการมีความสามารถในการเขียนโปรแกรมและการใช้งานคอมพิวเตอร์

(ii) การควบคุมพารามิเตอร์อุปกรณ์ที่แม่นยำ

การควบคุมพารามิเตอร์ของอุปกรณ์การปั๊มเป็นเหมือนการปรับแสงเวทีและเอฟเฟกต์เสียงเพื่อประสิทธิภาพที่ยอดเยี่ยมซึ่งเป็นลิงค์หลักเพื่อให้แน่ใจว่าคุณภาพของชิ้นส่วนปั๊มอลูมิเนียม พารามิเตอร์สำคัญเช่นความเร็วในการปั๊มความดันและโรคหลอดเลือดสมองส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพการผลิตของชิ้นส่วนปั๊มและจำเป็นต้องได้รับการปรับให้เหมาะสมอย่างแม่นยำตามลักษณะของวัสดุอลูมิเนียมโลหะผสมและข้อกำหนดกระบวนการปั๊ม

ผลกระทบของความเร็วในการปั๊มต่อคุณภาพของชิ้นส่วนปั๊มมีความสำคัญเช่นเดียวกับผลกระทบของความเร็วในการขับขี่รถยนต์ต่อประสบการณ์การขับขี่ หากความเร็วเร็วเกินไปวัสดุอัลลอยอลูมิเนียมอาจไม่มีเวลาในการเปลี่ยนรูปอย่างสมบูรณ์ในระหว่างกระบวนการปั๊มส่งผลให้วัสดุไหลเวียนไม่สม่ำเสมอมีแนวโน้มที่จะเกิดรอยร้าวริ้วรอยและข้อบกพร่องอื่น ๆ ซึ่งส่งผลกระทบอย่างรุนแรงต่อคุณภาพของชิ้นส่วนปั๊ม เมื่อยืดแผ่นโลหะผสมอลูมิเนียมหากความเร็วในการปั๊มเร็วเกินไปขอบของแผ่นอาจแตกเนื่องจากแรงที่ไม่สม่ำเสมอ หากความเร็วในการปั๊มช้าเกินไปจะช่วยลดประสิทธิภาพการผลิตและเพิ่มต้นทุนการผลิต ดังนั้นจึงจำเป็นที่จะต้องเลือกความเร็วการปั๊มอย่างสมเหตุสมผลตามปัจจัยต่าง ๆ เช่นความหนาความแข็งแรงและความซับซ้อนของกระบวนการปั๊มของวัสดุอัลลอยอลูมิเนียม สำหรับวัสดุโลหะผสมอลูมิเนียมที่มีความหนาบางและความแข็งแรงต่ำเช่นเดียวกับชิ้นส่วนปั๊มที่มีรูปร่างเรียบง่ายความเร็วการปั๊มสามารถเพิ่มขึ้นได้อย่างเหมาะสม ในขณะที่วัสดุอัลลอยอลูมิเนียมที่มีความหนาและความแข็งแรงสูงรวมถึงชิ้นส่วนปั๊มที่มีรูปร่างที่ซับซ้อนความเร็วในการปั๊มจะต้องลดลงเพื่อให้แน่ใจว่าวัสดุสามารถเปลี่ยนรูปได้อย่างเต็มที่และลดการเกิดข้อบกพร่อง

ความดันเป็นปัจจัยหลักที่มีผลต่อคุณภาพการขึ้นรูปของชิ้นส่วนปั๊มเช่นเดียวกับการควบคุมความร้อนของพ่อครัวเมื่อทำอาหาร หากความดันมีขนาดเล็กเกินไปวัสดุอัลลอยอลูมิเนียมไม่สามารถเปลี่ยนรูปได้อย่างเต็มที่และความแม่นยำในมิติและคุณภาพพื้นผิวของชิ้นส่วนปั๊มนั้นยากที่จะรับประกัน อาจมีปัญหาเช่นการเบี่ยงเบนมิติและพื้นผิวที่ไม่สม่ำเสมอ เมื่อล้ออัลลอยอลูมิเนียมปั๊มหากความดันไม่เพียงพอซี่ล้ออาจไม่ถึงรูปร่างและขนาดที่ออกแบบมาซึ่งมีผลต่อความแข็งแรงและลักษณะที่ปรากฏของล้อ แรงดันมากเกินไปจะทำให้เกิดความเสียหายของเชื้อราและการแตกของวัสดุเพิ่มต้นทุนการผลิตและอัตราที่สนใจ ดังนั้นเมื่อพิจารณาความดันปั๊มจึงจำเป็นต้องพิจารณาปัจจัยต่าง ๆ เช่นความหนาความแข็งและช่องว่างของเชื้อราของวัสดุอัลลอยอลูมิเนียม แรงดันปั๊มสามารถค่อยๆปรับเปลี่ยนโดยการทดลองใช้เพื่อค้นหาค่าความดันที่ดีที่สุดเพื่อให้แน่ใจว่าคุณภาพของชิ้นส่วนที่ประทับตราและชีวิตของผู้ตาย

จังหวะการปั๊มหมายถึงระยะห่างระหว่างหมัดและการตายในการตายของปั๊มซึ่งมีผลกระทบที่สำคัญต่อคุณภาพของชิ้นส่วนที่ประทับตรา หากจังหวะสั้นเกินไปวัสดุไม่สามารถไหลได้อย่างเต็มที่ซึ่งอาจทำให้บางส่วนของชิ้นส่วนปั๊มล้มเหลวในการก่อตัวและก่อให้เกิดการขาดแคลนวัสดุ หากจังหวะนั้นยาวเกินไปวัสดุจะไหลออกมามากเกินไปส่งผลให้ความแม่นยำของมิติลดลงของชิ้นส่วนปั๊มและแม้แต่การเสียรูปการแตกและปัญหาอื่น ๆ เมื่อมีเปลือกโทรศัพท์มือถืออลูมิเนียมอัลลอยด์ปั๊มหากจังหวะการปั๊มสั้นเกินไปมุมของเปลือกอาจไม่เกิดขึ้น หากจังหวะการปั๊มยาวเกินไปเปลือกอาจจะบางลงเนื่องจากการยืดมากเกินไปส่งผลกระทบต่อความแข็งแรงและลักษณะที่ปรากฏ ดังนั้นจึงจำเป็นต้องปรับจังหวะการปั๊มอย่างสมเหตุสมผลตามปัจจัยต่าง ๆ เช่นรูปร่างขนาดและความหนาของวัสดุของชิ้นส่วนปั๊มเพื่อให้วัสดุสามารถไหลได้อย่างเต็มที่ในแม่พิมพ์และบรรลุผลในอุดมคติ

ในการผลิตจริงเทคโนโลยีและวิธีการขั้นสูงบางอย่างสามารถใช้เพื่อเพิ่มประสิทธิภาพพารามิเตอร์ของอุปกรณ์การปั๊ม ด้วยการใช้เทคโนโลยีการจำลองเชิงตัวเลขกระบวนการปั๊มจะถูกจำลองและวิเคราะห์ก่อนการปั๊มเพื่อทำนายคุณภาพของชิ้นส่วนที่ประทับตราและปัญหาที่เป็นไปได้เพื่อปรับพารามิเตอร์ของอุปกรณ์ปั๊มล่วงหน้าและปรับปรุงคุณภาพและประสิทธิภาพการผลิตของชิ้นส่วนที่ประทับตรา โดยการตรวจสอบแบบเรียลไทม์ของพารามิเตอร์ต่าง ๆ ในกระบวนการปั๊มเช่นความดันความเร็วอุณหภูมิ ฯลฯ พารามิเตอร์ของอุปกรณ์การปั๊มจะถูกปรับในเวลาตามข้อมูลการตรวจสอบเพื่อให้ได้การควบคุมกระบวนการปั๊มอย่างแม่นยำ

V. กระบวนการปั๊ม: ความมหัศจรรย์ของการขึ้นรูปที่แม่นยำ

(i) ภาพรวมของกระบวนการปั๊ม

ในฐานะที่เป็นลิงค์หลักของการสร้างความแม่นยำของชิ้นส่วนปั๊มอลูมิเนียมกระบวนการปั๊มเป็นเหมือนซิมโฟนีที่จัดอย่างระมัดระวัง แต่ละขั้นตอนมีการเชื่อมโยงอย่างใกล้ชิดเพื่อเล่นการเคลื่อนไหวของความแม่นยำที่สมบูรณ์แบบของชิ้นส่วนปั๊มอลูมิเนียม ตั้งแต่การเตรียมวัตถุดิบไปจนถึงการตัดการปั๊มและการประมวลผลที่ตามมาแต่ละลิงก์มีความหมายทางเทคนิคที่หลากหลายและข้อกำหนดการดำเนินงานที่เข้มงวด พวกเขาให้ความร่วมมือซึ่งกันและกันเพื่อร่วมกันสร้างชิ้นส่วนปั๊มอลูมิเนียมที่มีความแม่นยำสูงและคุณภาพสูง

การเตรียมวัตถุดิบเป็นรากฐานที่สำคัญของกระบวนการปั๊มและความสำคัญของมันชัดเจนในตัวเอง ในขั้นตอนนี้แผ่นอลูมิเนียมอัลลอยด์จะต้องได้รับการตรวจสอบอย่างเคร่งครัดเพื่อให้แน่ใจว่าวัสดุความหนาความเรียบและอื่น ๆ ตรงตามข้อกำหนดการออกแบบ ผ่านอุปกรณ์ทดสอบระดับมืออาชีพเช่นสเปกโตรมิเตอร์มาตรวัดความหนา ฯลฯ องค์ประกอบทางเคมีและความหนาของแผ่นได้รับการทดสอบอย่างแม่นยำเพื่อให้แน่ใจว่ามีความเสถียรของคุณภาพของแผ่น ตรวจสอบความเรียบของพื้นผิวแผ่นเพื่อหลีกเลี่ยงผลกระทบต่อความแม่นยำของชิ้นส่วนปั๊มเนื่องจากพื้นผิวที่ไม่สม่ำเสมอของแผ่น แผ่นโลหะผสมอลูมิเนียมได้รับการทำความสะอาดและเสื่อมสภาพเพื่อกำจัดน้ำมันสิ่งสกปรก ฯลฯ บนพื้นผิวเพื่อให้แน่ใจว่าคุณภาพพื้นผิวและการสร้างประสิทธิภาพของแผ่นในระหว่างกระบวนการปั๊ม ในระหว่างกระบวนการทำความสะอาดสารทำความสะอาดมืออาชีพและอุปกรณ์ทำความสะอาดสามารถใช้เพื่อให้แน่ใจว่าผลการทำความสะอาด

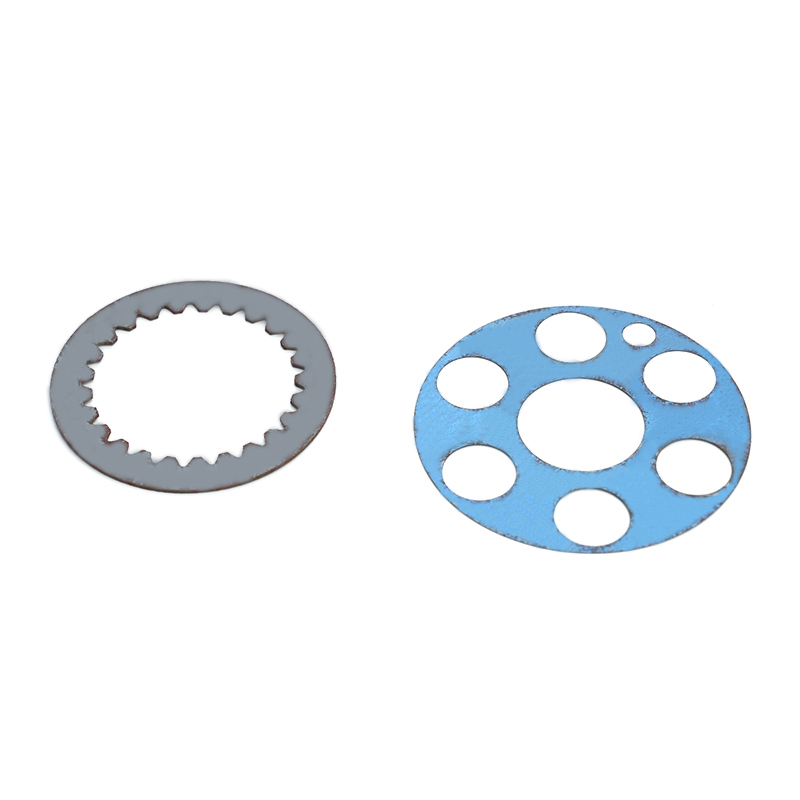

Blanking คือการตัดแผ่นโลหะผสมอลูมิเนียมให้เป็นขนาดและรูปร่างที่เหมาะสมตามข้อกำหนดการออกแบบเพื่อเตรียมพร้อมสำหรับการปั๊มที่ตามมา วิธีการ blanking ทั่วไป ได้แก่ การตัดการเจาะการตัดด้วยเลเซอร์ ฯลฯ แต่ละวิธีมีข้อดีและข้อเสียที่เป็นเอกลักษณ์และสถานการณ์ที่ใช้บังคับ การตัดเป็นวิธีการ blanking ที่ใช้กันทั่วไป มันมีลักษณะของประสิทธิภาพสูงและต้นทุนต่ำ มันเหมาะสำหรับการพ่นของผ้าปูที่นอนรูปทรงเรียบง่ายและขนาดใหญ่ ในการผลิตรถยนต์การตัดมักจะใช้สำหรับการปิดกั้นของแผงร่างกาย อุปกรณ์ตัดขนาดใหญ่ใช้เพื่อตัดแผ่นโลหะผสมอลูมิเนียมอย่างรวดเร็วให้เป็นขนาดที่ต้องการ การต่อยเหมาะสำหรับการขัดเงาของแผ่นที่มีรูปร่างที่ซับซ้อนและข้อกำหนดความแม่นยำในมิติสูง มันสามารถเจาะช่องว่างของรูปร่างต่าง ๆ ผ่านแม่พิมพ์ได้อย่างถูกต้อง ในการผลิตอุปกรณ์อิเล็กทรอนิกส์การเจาะเป็นวิธีการทั่วไปสำหรับการทำลายชิ้นส่วนปั๊มความแม่นยำเล็กน้อย การตัดด้วยเลเซอร์มีข้อดีของความแม่นยำสูงความเร็วในการตัดที่รวดเร็วและคุณภาพการตัดที่ดี เหมาะสำหรับการตัดแผ่นที่มีความต้องการสูงมากสำหรับความแม่นยำมิติและคุณภาพพื้นผิวเช่นการตัดชิ้นส่วนที่มีความแม่นยำบางส่วนในสนามบินและอวกาศ

การปั๊มเป็นขั้นตอนหลักของกระบวนการปั๊มทั้งหมด มันประมวลผลอลูมิเนียมอัลลอยที่ว่างเปล่าอย่างถูกต้องเป็นรูปร่างและขนาดที่ต้องการผ่านการทำงานร่วมกันของอุปกรณ์ปั๊มและแม่พิมพ์ ในระหว่างกระบวนการปั๊มมีความจำเป็นที่จะต้องเลือกพารามิเตอร์กระบวนการปั๊มอย่างสมเหตุสมผลเช่นความเร็วในการปั๊มความดันจังหวะ ฯลฯ ตามปัจจัยต่าง ๆ เช่นรูปร่างขนาดและข้อกำหนดความแม่นยำของชิ้นส่วนปั๊ม สำหรับชิ้นส่วนปั๊มที่มีรูปร่างที่ซับซ้อนการประทับหลายครั้งการยืดการดัดและกระบวนการอื่น ๆ อาจจำเป็นต้องค่อยๆค่อยๆสร้างชิ้นส่วนปั๊ม ในระหว่างกระบวนการยืดควรควบคุมอัตราส่วนการยืดและการยืดความเร็วเพื่อหลีกเลี่ยงข้อบกพร่องเช่นรอยย่นและรอยแตก ในระหว่างกระบวนการดัดตามลักษณะของวัสดุอัลลอยอลูมิเนียมและข้อกำหนดของรัศมีการดัดควรเลือกกระบวนการดัดและเชื้อราที่เหมาะสมเพื่อให้แน่ใจว่ามุมและขนาดการดัดงอ

การประมวลผลที่ตามมาเป็นลิงค์เสริมที่สำคัญในกระบวนการปั๊มซึ่งสามารถปรับปรุงความแม่นยำและคุณภาพของชิ้นส่วนปั๊ม กระบวนการประมวลผลที่ตามมาทั่วไป ได้แก่ การหักล้างการปรับระดับการบำบัดความร้อน ฯลฯ การหักล้างคือการลบเสี้ยนและแฟลชออกจากพื้นผิวของชิ้นส่วนที่ประทับตราเพื่อปรับปรุงคุณภาพพื้นผิวและความปลอดภัยของชิ้นส่วนที่ประทับตรา การบดด้วยตนเองการหักล้างเชิงกลการ deburring อิเล็กโทรไลต์และวิธีการอื่น ๆ สามารถใช้ได้ เลือกวิธีการ deburning ที่เหมาะสมตามข้อกำหนดของรูปร่างและความแม่นยำของชิ้นส่วนที่ประทับตรา การปรับระดับคือการแบนชิ้นส่วนที่ประทับตราเพื่อกำจัดการเสียรูปที่เกิดจากกระบวนการปั๊มและปรับปรุงความเรียบและความแม่นยำมิติของชิ้นส่วนที่ประทับตรา สำหรับชิ้นส่วนที่ประทับตราบางส่วนที่มีข้อกำหนดความเรียบสูงเช่นอ่างล้างจานความร้อนของอุปกรณ์อิเล็กทรอนิกส์การปรับระดับเป็นกระบวนการที่ขาดไม่ได้ การรักษาด้วยความร้อนคือการปรับปรุงคุณสมบัติเชิงกลและโครงสร้างภายในของชิ้นส่วนที่ประทับตราโดยการให้ความร้อนและระบายความร้อนชิ้นส่วนที่ประทับตราและปรับปรุงความแข็งแรงความแข็งความทนทานและคุณสมบัติอื่น ๆ ของชิ้นส่วนที่ประทับตรา ในการผลิตรถยนต์ล้ออัลลอยอลูมิเนียมบางตัวต้องได้รับการรักษาด้วยความร้อนหลังจากปั๊มเพื่อปรับปรุงความแข็งแรงและความต้านทานการสึกหรอของล้อ

(ii) เทคโนโลยีกระบวนการสำคัญเปิดเผย

1. การเพิ่มประสิทธิภาพอย่างลึกของกระบวนการวาดภาพ

กระบวนการวาดภาพมีบทบาทสำคัญในการปั๊มอลูมิเนียม อย่างไรก็ตามแผ่นอลูมิเนียมมีแนวโน้มที่จะเหี่ยวย่นและแคร็กในระหว่างกระบวนการวาดภาพซึ่งส่งผลกระทบอย่างจริงจังต่อคุณภาพและประสิทธิภาพการผลิตของชิ้นส่วนปั๊ม เพื่อให้บรรลุการเพิ่มประสิทธิภาพอย่างลึกซึ้งของกระบวนการวาดภาพและป้องกันการเหี่ยวย่นและการแตกร้าวของแผ่นอลูมิเนียมจำเป็นต้องเริ่มต้นจากหลายแง่มุมและใช้มาตรการที่มีประสิทธิภาพ

การเพิ่มประสิทธิภาพเค้าโครงของซี่โครงวาดเป็นหนึ่งในวิธีที่สำคัญในการปรับปรุงคุณภาพของชิ้นส่วนที่วาด การวาดซี่โครงสามารถควบคุมการไหลของวัสดุได้อย่างมีประสิทธิภาพและเพิ่มความต้านทานต่ออาหารสัตว์จึงป้องกันการเหี่ยวย่น เมื่อจัดเรียงซี่โครงวาดมีความจำเป็นที่จะต้องกำหนดตำแหน่งรูปร่างและขนาดของซี่โครงวาดตามรูปร่างและขนาดของชิ้นส่วนปั๊ม สำหรับชิ้นส่วนปั๊มที่มีรูปร่างที่ซับซ้อนอาจจำเป็นต้องตั้งค่าการวาดซี่โครงที่มีรูปร่างและขนาดที่แตกต่างกันในสถานที่ต่าง ๆ เพื่อให้ได้การควบคุมการไหลของวัสดุที่แม่นยำ ในการวาดภาพตายของชิ้นส่วนฝาครอบยานยนต์วาดซี่โครงมักจะตั้งอยู่รอบตาย โดยการปรับความสูงความกว้างและระยะห่างของซี่โครงวาดความเร็วการไหลและทิศทางของวัสดุสามารถควบคุมได้เพื่อให้วัสดุสามารถเปลี่ยนรูปได้อย่างสม่ำเสมอในระหว่างกระบวนการวาดเพื่อหลีกเลี่ยงการเหี่ยวย่น นอกจากนี้ยังมีตัวเลือกมากมายสำหรับรูปร่างของซี่โครงวาดเช่นกลม, สี่เหลี่ยม, สี่เหลี่ยมคางหมู ฯลฯ รูปร่างที่แตกต่างกันมีผลกระทบที่แตกต่างกันในการไหลของวัสดุและพวกเขาจำเป็นต้องเลือกตามเงื่อนไขจริง

การปรับขนาดและการกระจายของแรงยึดที่ว่างเปล่ายังเป็นตัวชี้วัดที่สำคัญเพื่อป้องกันการย่นและรอยแตกของแผ่นอลูมิเนียม หากแรงยึดที่ว่างเปล่ามีขนาดเล็กเกินไปรอยย่นของวัสดุไม่สามารถระงับได้อย่างมีประสิทธิภาพ หากแรงยึดที่ว่างเปล่ามีขนาดใหญ่เกินไปมันเป็นเรื่องง่ายที่จะทำให้วัสดุแตก ดังนั้นจึงจำเป็นที่จะต้องปรับขนาดและการกระจายของแรงยึดเปล่าอย่างถูกต้องตามปัจจัยต่าง ๆ เช่นประสิทธิภาพของวัสดุอัลลอยอลูมิเนียมรูปร่างและขนาดของส่วนปั๊ม ฯลฯ ในการผลิตจริงขนาดของแรงยึดที่ว่างเปล่าสามารถตรวจสอบได้แบบเรียลไทม์โดยเซ็นเซอร์ความดันที่ติดตั้งบนแม่พิมพ์ สำหรับชิ้นส่วนปั๊มขนาดใหญ่และซับซ้อนบางส่วนอาจจำเป็นต้องใช้เทคโนโลยีการควบคุมแรงตัวของตัวแปรนั่นคือในกระบวนการวาดภาพขนาดและการกระจายของแรง Blanking จะถูกปรับตามเวลาจริงตามการไหลและการเสียรูปของวัสดุเพื่อให้แน่ใจว่าวัสดุสามารถไหลเข้าสู่โพรงแม่พิมพ์ได้อย่างสม่ำเสมอและหลีกเลี่ยงการเหี่ยวย่น การใช้เทคโนโลยีการจำลองเชิงตัวเลขขั้นสูงขนาดและการกระจายของแรง Blanking จะถูกจำลองและวิเคราะห์ก่อนการวาดและปัญหาที่อาจเกิดขึ้นในระหว่างกระบวนการวาดภาพจะถูกคาดการณ์เพื่อเพิ่มประสิทธิภาพพารามิเตอร์แรง Blanking ล่วงหน้าและปรับปรุงคุณภาพและประสิทธิภาพการผลิตของชิ้นส่วนที่ดึง

การออกแบบที่เหมาะสมของช่องว่างและเนื้อของแม่พิมพ์ก็เป็นปัจจัยสำคัญในการป้องกันการเหี่ยวย่นและการแตกร้าวของแผ่นอลูมิเนียม หากช่องว่างของแม่พิมพ์มีขนาดใหญ่เกินไปวัสดุจะผ่อนคลายในระหว่างกระบวนการวาดภาพและริ้วรอยได้อย่างง่ายดาย หากช่องว่างของแม่พิมพ์มีขนาดเล็กเกินไปแรงเสียดทานระหว่างวัสดุและแม่พิมพ์จะเพิ่มขึ้นทำให้วัสดุแตก ดังนั้นจึงจำเป็นที่จะต้องออกแบบช่องว่างของแม่พิมพ์อย่างสมเหตุสมผลตามความหนาและประสิทธิภาพของวัสดุอลูมิเนียมอัลลอยด์เพื่อให้แน่ใจว่าวัสดุสามารถไหลได้อย่างราบรื่นในระหว่างกระบวนการวาดภาพและหลีกเลี่ยงการเหี่ยวย่นและรอยแตก รัศมีเนื้อของแม่พิมพ์ยังมีอิทธิพลอย่างมากต่อการไหลและการสร้างคุณภาพของวัสดุ รัศมีเนื้อน้อยเกินไปจะทำให้วัสดุพบความต้านทานมากขึ้นในระหว่างกระบวนการไหลซึ่งมีแนวโน้มที่จะเกิดความเข้มข้นของความเครียดและการแตกร้าว รัศมีเนื้อขนาดใหญ่เกินไปจะทำให้วัสดุไหลออกมามากเกินไปในระหว่างกระบวนการวาดภาพและริ้วรอยได้อย่างง่ายดาย ดังนั้นจึงจำเป็นที่จะต้องออกแบบรัศมีเนื้อของแม่พิมพ์อย่างสมเหตุสมผลตามรูปร่างและขนาดของชิ้นส่วนปั๊มเพื่อให้วัสดุสามารถเปลี่ยนรูปได้อย่างสม่ำเสมอในระหว่างกระบวนการไหลเพื่อหลีกเลี่ยงการเหี่ยวย่นและการแตกร้าว

2. การควบคุมการตัดแต่งและการต่อยที่แม่นยำ

การตัดแต่งและการเจาะเป็นกระบวนการที่สำคัญในการประมวลผลชิ้นส่วนปั๊มอลูมิเนียม ความแม่นยำของมันส่งผลโดยตรงต่อความแม่นยำมิติคุณภาพขอบและประสิทธิภาพโดยรวมของชิ้นส่วนปั๊ม เพื่อให้ได้การควบคุมการตัดแต่งและการเจาะอย่างแม่นยำและลดการเกิดข้อบกพร่องเช่นเสี้ยนและการเสียรูปจำเป็นต้องเริ่มต้นจากการออกแบบแม่พิมพ์การปรับพารามิเตอร์กระบวนการและการควบคุมกระบวนการประมวลผล

ความแม่นยำของแม่พิมพ์เป็นกุญแจสำคัญในการรับรองคุณภาพของการตัดแต่งและการต่อย ในขั้นตอนการออกแบบแม่พิมพ์ควรนำแนวคิดและเทคโนโลยีการออกแบบขั้นสูงมาใช้เพื่อให้แน่ใจว่าแม่พิมพ์มีโครงสร้างที่สมเหตุสมผลมีความแข็งแรงเพียงพอและมีความแม่นยำสูง สำหรับการตัดขอบของการตัดหมัดการตัดแต่งเทคโนโลยีการประมวลผลที่มีความแม่นยำสูงควรใช้เช่นการตัดลวดช้าการตัดเฉือนไฟฟ้าจุดประกาย ฯลฯ เพื่อให้แน่ใจว่ามีความคมชัดและความแม่นยำมิติของขอบตัด การสึกหรอของขอบตัดจะนำไปสู่การลดลงของคุณภาพของการตัดหมัด, เสี้ยนและการเสียรูปดังนั้นจึงจำเป็นต้องเลือกวัสดุแม่พิมพ์ที่มีความต้านทานการสึกหรอที่ดีและออกแบบกระบวนการบำบัดความร้อนของแม่พิมพ์เพื่อปรับปรุงความแข็งและความต้านทานการสึกหรอของแม่พิมพ์ ในกระบวนการผลิตแม่พิมพ์ความแม่นยำในการประมวลผลจะต้องถูกควบคุมอย่างเคร่งครัดเพื่อให้แน่ใจว่าความแม่นยำในการจับคู่ระหว่างส่วนต่าง ๆ ของแม่พิมพ์ตรงตามข้อกำหนดการออกแบบ อุปกรณ์ประมวลผลที่มีความแม่นยำสูงและเครื่องมือทดสอบใช้เพื่อตรวจสอบและควบคุมกระบวนการประมวลผลของแม่พิมพ์แบบเรียลไทม์และพบข้อผิดพลาดในการประมวลผลและแก้ไขในเวลาเพื่อให้แน่ใจว่าคุณภาพของแม่พิมพ์

การปรับพารามิเตอร์กระบวนการยังมีอิทธิพลสำคัญต่อคุณภาพของการตัดหมัด ความเร็วในการเจาะเป็นพารามิเตอร์กระบวนการสำคัญ หากความเร็วในการเจาะเร็วเกินไปวัสดุจะถูกแรงกระแทกขนาดใหญ่ในระหว่างกระบวนการเจาะและการสร้างช่องเสียบและการเสียรูปได้ง่าย หากความเร็วในการเจาะช้าเกินไปมันจะส่งผลกระทบต่อประสิทธิภาพการผลิต ดังนั้นจึงจำเป็นต้องเลือกความเร็วในการเจาะอย่างสมเหตุสมผลตามปัจจัยต่าง ๆ เช่นประสิทธิภาพและความหนาของวัสดุอัลลอยอลูมิเนียมและรูปร่างและขนาดของชิ้นส่วนปั๊ม เมื่อเจาะแผ่นโลหะผสมอลูมิเนียมทินเนอร์ความเร็วในการเจาะสามารถเพิ่มขึ้นได้อย่างเหมาะสม เมื่อเจาะแผ่นหนาขึ้นความเร็วในการเจาะจะต้องลดลงเพื่อให้แน่ใจว่ามีคุณภาพการเจาะ ช่องว่างการเจาะเป็นพารามิเตอร์กระบวนการที่สำคัญ หากช่องว่างการเจาะมีขนาดใหญ่เกินไปคุณภาพขอบหลังจากการตัดแต่งและการเจาะจะไม่ดีและมีการสร้างเสี้ยนขนาดใหญ่ หากช่องว่างการเจาะมีขนาดเล็กเกินไปการสึกหรอของแม่พิมพ์จะเพิ่มขึ้นและแม้กระทั่งความเสียหายต่อเชื้อรา ดังนั้นจึงจำเป็นต้องปรับช่องว่างการเจาะอย่างแม่นยำตามความหนาและประสิทธิภาพของวัสดุอลูมิเนียมอัลลอยด์เพื่อให้ได้การตัดแต่งที่ดีและการเจาะคุณภาพ

ในระหว่างการประมวลผลจำเป็นต้องมีการควบคุมคุณภาพอย่างเข้มงวดของการตัดแต่งและการเจาะด้วย แม่พิมพ์ควรได้รับการตรวจสอบและบำรุงรักษาอย่างสม่ำเสมอเพื่อตรวจจับและจัดการกับปัญหาเช่นการสึกหรอของเชื้อราและการเสียรูป ในระหว่างกระบวนการผลิตชิ้นส่วนปั๊มหลังจากการตัดแต่งและการเจาะควรได้รับการตรวจสอบแบบเรียลไทม์ ด้วยการวัดความแม่นยำของมิติคุณภาพขอบและตัวชี้วัดอื่น ๆ ของชิ้นส่วนการปั๊มปัญหาที่เกิดขึ้นในระหว่างกระบวนการประมวลผลสามารถค้นพบและแก้ไขได้ทันที อุปกรณ์ทดสอบอัตโนมัติขั้นสูงเช่นเครื่องมือวัดสามพิกัดและระบบตรวจสอบด้วยภาพสามารถใช้ในการตรวจจับชิ้นส่วนปั๊มอย่างรวดเร็วและแม่นยำเพื่อปรับปรุงประสิทธิภาพการตรวจจับและความแม่นยำ มีความจำเป็นที่จะต้องเสริมสร้างการฝึกอบรมและการจัดการของผู้ประกอบการปรับปรุงระดับทางเทคนิคและการรับรู้คุณภาพของผู้ประกอบการตรวจสอบให้แน่ใจว่าผู้ประกอบการสามารถทำงานได้อย่างเคร่งครัดตามขั้นตอนการดำเนินงานและให้แน่ใจว่าคุณภาพของการตัดแต่งและการชกต่อย

3. เอาชนะปัญหาการตอบสนองได้อย่างมีประสิทธิภาพ

Springback เป็นปัญหาที่พบได้ทั่วไปและมีหนามในการผลิตชิ้นส่วนปั๊มอลูมิเนียมอัลลอย มันส่งผลกระทบอย่างรุนแรงต่อความแม่นยำของมิติและความแม่นยำรูปร่างของชิ้นส่วนปั๊มทำให้เกิดปัญหาอย่างมากต่อการผลิต เพื่อที่จะเอาชนะปัญหาการฟื้นตัวได้อย่างมีประสิทธิภาพจำเป็นต้องวิเคราะห์สาเหตุของสปริงแบ็คอย่างลึกซึ้งและใช้มาตรการตามเป้าหมายเพื่อควบคุม

โมดูลัสยืดหยุ่นของวัสดุโลหะผสมอลูมิเนียมต่ำซึ่งเป็นหนึ่งในเหตุผลหลักสำหรับสปริงแบ็คของชิ้นส่วนปั๊ม โมดูลัสยืดหยุ่นเป็นตัวบ่งชี้ความสามารถของวัสดุในการต้านทานการเสียรูปแบบยืดหยุ่น ยิ่งโมดูลัสยืดหยุ่นลดลงความสามารถของวัสดุในการกู้คืนการเสียรูปแบบยืดหยุ่นหลังจากการขนถ่ายซึ่งนำไปสู่การเพิ่มขึ้นของสปริงแบ็คของชิ้นส่วนปั๊ม โมดูลัสยืดหยุ่นของโลหะผสมอลูมิเนียมเป็นเพียงประมาณหนึ่งในสามของเหล็กดังนั้นจึงมีแนวโน้มที่จะฟื้นตัวในระหว่างกระบวนการปั๊ม คุณสมบัติเชิงกลเช่นความแข็งแรงของผลผลิตและดัชนีการชุบแข็งของวัสดุจะส่งผลกระทบต่อสปริงแบ็ค ความแข็งแรงของผลผลิตที่สูงขึ้นความเครียดที่วัสดุจำเป็นต้องแบกรับในระหว่างกระบวนการเปลี่ยนรูปแบบพลาสติกและแนวโน้มของสปริงแบ็คก็ชัดเจนยิ่งขึ้นหลังจากขนถ่าย; ยิ่งดัชนีการชุบแข็งมากขึ้นเท่าใดปรากฏการณ์การแข็งตัวของการทำงานของวัสดุในระหว่างกระบวนการเปลี่ยนรูปแบบพลาสติกและปริมาณสปริงแบ็คก็ยิ่งมากขึ้นเท่านั้น

พารามิเตอร์กระบวนการปั๊มยังมีอิทธิพลสำคัญต่อสปริงแบ็ค รัศมีการดัดเป็นพารามิเตอร์กระบวนการสำคัญ ยิ่งรัศมีการดัดขนาดเล็กลงเท่าใดก็ยิ่งระดับการเสียรูปของวัสดุในระหว่างกระบวนการดัดและปริมาณสปริงแบ็คก็ยิ่งมากขึ้นเท่านั้น เมื่อรัศมีการดัดงอน้อยกว่ารัศมีการดัดขั้นต่ำของวัสดุวัสดุมีแนวโน้มที่จะแตกร้าวและจำนวนสปริงแบ็คจะเพิ่มขึ้นอย่างรวดเร็ว พารามิเตอร์เช่นความเร็วการปั๊มและความดันจะส่งผลกระทบต่อสปริงแบ็ค หากความเร็วในการปั๊มเร็วเกินไปวัสดุจะไม่มีเวลาในการเปลี่ยนรูปอย่างสมบูรณ์ในระหว่างกระบวนการปั๊มและจำนวนสปริงแบ็คจะเพิ่มขึ้นหลังจากขนถ่าย หากความดันสูงเกินไปวัสดุจะถูกกำหนดในแม่พิมพ์มากเกินไปและมันก็ง่ายที่จะผลิตสปริงแบ็คขนาดใหญ่หลังจากขนถ่าย

โครงสร้างและการออกแบบแม่พิมพ์ยังมีอิทธิพลสำคัญต่อสปริงแบ็ค หากช่องว่างของการตายมีขนาดใหญ่เกินไปวัสดุจะไม่ถูกควบคุมอย่างมีประสิทธิภาพในระหว่างกระบวนการปั๊มและเป็นเรื่องง่ายที่จะฟื้นตัว หากรัศมีของมุมตายมีขนาดเล็กเกินไปวัสดุจะได้รับความต้านทานมากขึ้นในระหว่างกระบวนการไหลทำให้เกิดความเข้มข้นของความเครียดซึ่งจะเป็นการเพิ่มปริมาณการฟื้นตัว ความขรุขระของพื้นผิวของแม่พิมพ์วิธีการ demoulding และปัจจัยอื่น ๆ จะส่งผลกระทบต่อการฟื้นตัว การตายที่มีความขรุขระพื้นผิวขนาดใหญ่จะเพิ่มแรงเสียดทานระหว่างวัสดุและความตายทำให้วัสดุฟื้นตัวในระหว่างการ demoulding; วิธีการ demoulding ที่ไม่สมเหตุสมผลเช่นการบังคับ demoulding ก็มีแนวโน้มที่จะทำให้ชิ้นส่วนการปั๊มกลับมารีบาวด์ในระหว่างกระบวนการ demoulding

เพื่อควบคุมการตอบสนองสามารถใช้วิธีการชดเชยตายได้ ผ่านการวัดที่แม่นยำและการวิเคราะห์สปริงแบ็คของชิ้นส่วนปั๊มพื้นผิวตายจะได้รับการชดเชยย้อนกลับล่วงหน้าระหว่างการออกแบบตายเพื่อให้ชิ้นส่วนปั๊มสามารถเข้าถึงขนาดและรูปร่างการออกแบบหลังจากการรีบาวด์ ด้วยการใช้เทคโนโลยีการจำลองเชิงตัวเลขกระบวนการปั๊มจะถูกจำลองและวิเคราะห์ในขั้นตอนการออกแบบตายเพื่อทำนายสปริงแบ็คของชิ้นส่วนปั๊มดังนั้นจึงกำหนดจำนวนเงินชดเชยของการตาย ตามสปริงแบ็คของชิ้นส่วนปั๊มในการผลิตจริงการตายจะถูกปรับและปรับให้เหมาะสมในเวลาจริงเพื่อปรับปรุงความแม่นยำของการชดเชยความตาย

การเพิ่มประสิทธิภาพพารามิเตอร์กระบวนการปั๊มเป็นตัวชี้วัดที่สำคัญในการควบคุมสปริงแบ็ค ปรับพารามิเตอร์อย่างสมเหตุสมผลเช่นรัศมีการดัดความเร็วปั๊มและความดันเพื่อให้วัสดุสามารถทำให้เสียรูปได้อย่างสม่ำเสมอในระหว่างกระบวนการปั๊มและลดการเกิดสปริงแบ็ค การเพิ่มรัศมีการดัดอย่างเหมาะสมลดความเร็วในการปั๊มและการควบคุมความดันอย่างสมเหตุสมผลสามารถลดปริมาณสปริงแบ็คได้อย่างมีประสิทธิภาพ การใช้กระบวนการปั๊มแบบหลายผ่านเพื่อค่อยๆสร้างการขึ้นรูปชิ้นส่วนที่ประทับตรายังสามารถลดระดับการเสียรูปของวัสดุและลดสปริงแบ็ค

การใช้กระบวนการเกี่ยวกับศัลยกรรมกระดูกเป็นหนึ่งในวิธีที่มีประสิทธิภาพในการแก้ปัญหาสปริงแบ็ค สำหรับชิ้นส่วนปั๊มที่มีสปริงแบ็คจำนวนมากกระบวนการศัลยกรรมกระดูกสามารถใช้เพื่อแก้ไขได้หลังจากปั๊มเพื่อให้ได้ขนาดและรูปร่างที่ต้องการโดยการออกแบบ กระบวนการเกี่ยวกับศัลยกรรมกระดูกทั่วไปรวมถึงศัลยกรรมกระดูกเชิงกลและศัลยกรรมกระดูกความร้อน กลไกเกี่ยวกับศัลยกรรมกระดูกคือการแก้ไขชิ้นส่วนปั๊มโดยใช้แรงภายนอกเช่นการใช้เครื่องกด, เครื่องยืดและอุปกรณ์อื่น ๆ เพื่อแบนและยืดชิ้นส่วนปั๊ม ศัลยกรรมกระดูกความร้อนคือการใช้ความสามารถในการเปลี่ยนรูปแบบพลาสติกของวัสดุที่อุณหภูมิสูงเพื่อแก้ไขชิ้นส่วนปั๊มหลังความร้อนเช่นการใช้กระดูกและศัลยกรรมกระดูกและความร้อน

(iii) การรักษาพื้นผิว: การให้เสน่ห์ใหม่มีเสน่ห์ใหม่

1. อะโนไดซ์: การปรับปรุงการป้องกันและความงาม

ในฐานะที่เป็นวิธีการรักษาพื้นผิวที่สำคัญสำหรับชิ้นส่วนปั๊มอลูมิเนียมกระบวนการอะโนไดซ์ก็เหมือนกับการวางเสื้อโค้ทที่เป็นของแข็งและสวยงามบนชิ้นส่วนปั๊ม ไม่เพียง แต่สามารถปรับปรุงประสิทธิภาพการป้องกันของชิ้นส่วนปั๊มได้อย่างมีนัยสำคัญ แต่ยังเพิ่มความสวยงามที่เป็นเอกลักษณ์ให้กับพวกเขาทำให้พวกเขาโดดเด่นจากผลิตภัณฑ์มากมาย

หลักการของอะโนไดซ์ขึ้นอยู่กับกระบวนการทางเคมีไฟฟ้า เมื่อชิ้นส่วนปั๊มอลูมิเนียมถูกวางไว้ในอิเล็กโทรไลต์เฉพาะเป็นขั้วบวกและกระแสไฟฟ้าโดยตรงจะถูกนำไปใช้ปฏิกิริยาออกซิเดชันจะเกิดขึ้นบนพื้นผิวอลูมิเนียมเพื่อสร้างฟิล์มอลูมิเนียมออกไซด์ ในกระบวนการนี้ประจุบวกในอิเล็กโทรไลต์จะได้รับอิเล็กตรอนบนพื้นผิวขั้วบวกและรวมกับอะตอมอลูมิเนียมเพื่อสร้างอลูมิเนียมออกไซด์ ในระหว่างกระบวนการอะโนไดซ์กระบวนการทั้งสองของการละลายโลหะและการก่อตัวของฟิล์มออกไซด์จะดำเนินการพร้อมกัน ปฏิกิริยาออกซิเดชันบนพื้นผิวโลหะจะทำให้ไอออนอลูมิเนียมละลายในอิเล็กโทรไลต์ นี่เป็นปฏิกิริยาข้างเคียงที่หลีกเลี่ยงไม่ได้ในกระบวนการอะโนไดซ์ซึ่งจะทำให้สูญเสียวัสดุโลหะและการเปลี่ยนแปลงรูปร่าง สอดคล้องกับการสลายตัวของโลหะคือการก่อตัวของฟิล์มออกไซด์ ปฏิกิริยาออกซิเดชันบนพื้นผิวโลหะจะทำให้อลูมิเนียมรวมกับออกซิเจนในอิเล็กโทรไลต์เพื่อสร้างชั้นอลูมิเนียมออกไซด์ที่เสถียร ฟิล์มออกไซด์นี้มีโครงสร้าง microporous และความหนาสีและคุณสมบัติทางกายภาพและทางเคมีอื่น ๆ สามารถควบคุมได้โดยการปรับปัจจัยเช่นสารละลายอิเล็กโทรไลต์ความหนาแน่นกระแสอุณหภูมิและเวลา

การไหลของกระบวนการของอะโนไดซ์ค่อนข้างซับซ้อนและพารามิเตอร์กระบวนการของแต่ละลิงก์จะต้องมีการควบคุมอย่างเคร่งครัดเพื่อให้แน่ใจว่าคุณภาพและประสิทธิภาพของฟิล์มออกไซด์ การปรับสภาพเป็นขั้นตอนแรกของการอโนไดซ์และจุดประสงค์ของมันคือการทำความสะอาดและเตรียมพื้นผิวของโลหะผสมอลูมิเนียมเพื่อวางรากฐานที่ดีสำหรับการรักษาแบบอะโนไดซ์ในภายหลัง การปรับสภาพมักจะรวมถึงกระบวนการต่าง ๆ เช่นการเสื่อมสภาพการล้างอัลคาลีและการวางตัวเป็นกลาง การเสื่อมสภาพคือการกำจัดน้ำมันและสิ่งสกปรกบนพื้นผิวของชิ้นส่วนปั๊มอลูมิเนียม การทำความสะอาดตัวทำละลายอินทรีย์, การทำความสะอาดสารเสื่อมสภาพอัลคาไลน์และวิธีการอื่น ๆ สามารถใช้เพื่อให้แน่ใจว่าไม่มีไขมันตกค้างบนพื้นผิว การล้างอัลคาไลน์คือการกำจัดฟิล์มออกไซด์ตามธรรมชาติและสิ่งสกปรกอื่น ๆ บนพื้นผิวปรับปรุงกิจกรรมของพื้นผิวและทำให้ปฏิกิริยาออกซิเดชันที่ตามมามีความสม่ำเสมอมากขึ้น การวางตัวเป็นกลางคือการทำให้สารอัลคาไลน์ที่เหลืออยู่หลังจากการล้างอัลคาไลเพื่อป้องกันผลกระทบต่อกระบวนการที่ตามมา

การรักษาแบบอโนไดซ์เป็นลิงค์หลักของกระบวนการทั้งหมด ในขั้นตอนนี้อัลลอยอลูมิเนียมจะถูกวางไว้ในสารละลายอิเล็กโทรไลต์และกระแสไฟฟ้าถูกนำไปใช้เพื่อสร้างฟิล์มออกไซด์บนพื้นผิว สารละลายอิเล็กโทรไลต์ทั่วไป ได้แก่ กรดซัลฟูริกกรดโครมิกกรดออกซาลิก ฯลฯ สารละลายอิเล็กโทรไลต์ที่แตกต่างกันจะมีผลต่อประสิทธิภาพของฟิล์มออกไซด์ กรดซัลฟิวริกอะโนไดซ์เป็นวิธีที่ใช้กันอย่างแพร่หลายที่สุด มันสามารถผลิตฟิล์มออกไซด์ที่มีความหนาปานกลาง (0.00007 "ถึง 0.001" หรือ 1.8 μmถึง 25 μm) ซึ่งมีความแข็งดีความต้านทานการสึกหรอและความต้านทานการกัดกร่อน ในกระบวนการของ anodizing กรดซัลฟูริกพารามิเตอร์เช่นความหนาแน่นกระแสอุณหภูมิและเวลาจะต้องมีการควบคุม หากความหนาแน่นในปัจจุบันมีขนาดใหญ่เกินไปฟิล์มออกไซด์จะเติบโตเร็วเกินไปคุณภาพของฟิล์มจะลดลงและข้อบกพร่องเช่นการหลวมและความพรุนจะปรากฏขึ้น หากความหนาแน่นในปัจจุบันมีขนาดเล็กเกินไปฟิล์มออกไซด์จะเติบโตอย่างช้าๆและประสิทธิภาพการผลิตจะต่ำ หากอุณหภูมิสูงเกินไปฟิล์มออกไซด์จะละลายได้เร็วขึ้นส่งผลให้เกิดความหนาของฟิล์มที่ไม่สม่ำเสมอ หากอุณหภูมิต่ำเกินไปความแข็งและความต้านทานการสึกหรอของฟิล์มออกไซด์จะลดลง หากเวลายาวเกินไปฟิล์มออกไซด์จะหนาเกินไปส่งผลให้เกิดความเปราะบางของฟิล์มและการแคร็กง่าย ๆ หากเวลาสั้นเกินไปความหนาของฟิล์มออกไซด์นั้นไม่เพียงพอและไม่สามารถตอบสนองความต้องการของการป้องกันและความงามได้

การระบายสีอิเล็กโทรไลต์เป็นลิงค์เสริมที่สำคัญของกระบวนการอะโนไดซ์ มันสามารถทำให้ฟิล์มออกไซด์ได้รับสีและลวดลายต่าง ๆ และในเวลาเดียวกันช่วยเพิ่มประสิทธิภาพการปิดผนึกความต้านทานการกัดกร่อนและความต้านทานต่อสภาพอากาศของชั้นฟิล์ม มีหลายวิธีในการระบายสีอิเล็กโทรไลต์เช่นการระบายสีระบบนิกเกิลซัลเฟต, การระบายสีระบบเกลือดีบุก ฯลฯ ในการระบายสีระบบนิกเกิลซัลเฟตโดยการควบคุมองค์ประกอบค่า pH, อุณหภูมิและความหนาแน่นกระแสไฟฟ้าของอิเล็กโทรไลต์, ฟิล์มออกไซด์ วัตถุประสงค์คือเพื่อให้แน่ใจว่าผลิตภัณฑ์อัลลอยอลูมิเนียมมีความต้านทานการกัดกร่อนที่ดีความต้านทานต่อสภาพอากาศและความต้านทานการสึกหรอเพื่อให้ได้ประสิทธิภาพที่ยาวนาน วิธีการบำบัดการปิดผนึกที่ใช้กันทั่วไป ได้แก่ การปิดผนึกความร้อน (การปิดผนึกน้ำเดือดและการปิดผนึกไอน้ำแรงดันสูง) การปิดผนึกความเย็นการปิดผนึกอุณหภูมิปานกลางและการปิดผนึกอินทรีย์ การปิดผนึกความร้อนคือการใส่ชิ้นส่วนปั๊มอลูมิเนียมแบบอะโนไดซ์ลงในน้ำเดือดหรือไอน้ำแรงดันสูงเพื่อปิดไมโครโพรเจอร์สของฟิล์มออกไซด์และปรับปรุงความต้านทานการกัดกร่อนและความต้านทานการสึกหรอของฟิล์ม การปิดผนึกเย็นใช้สารเคมีเพื่อปิดผนึกฟิล์มออกไซด์ที่อุณหภูมิห้องซึ่งมีข้อดีของการใช้งานง่ายและประหยัดพลังงาน

ประสิทธิภาพการป้องกันและสุนทรียศาสตร์ของการประทับอลูมิเนียมแบบอะโนไดซ์ได้รับการปรับปรุงอย่างมีนัยสำคัญ ความแข็งและความต้านทานการสึกหรอของฟิล์มออกไซด์ได้รับการปรับปรุงอย่างมากซึ่งสามารถต้านทานแรงเสียดทานจากภายนอกได้อย่างมีประสิทธิภาพและยืดอายุการใช้งานของการประทับตรา ฟิล์มออกไซด์มีความต้านทานการกัดกร่อนที่ดีซึ่งสามารถป้องกันการประทับตราอลูมิเนียมจากการสึกกร่อนในสภาพแวดล้อมที่ชื้นเป็นกรดและเป็นด่างและป้องกันโลหะฐานจากการกัดเซาะ Anodizing ยังสามารถให้การประทับตราอลูมิเนียมที่หลากหลายของสีที่สวยงามและเอฟเฟกต์เงาเพื่อตอบสนองความต้องการด้านสุนทรียภาพของลูกค้าที่แตกต่างกันและเพิ่มมูลค่าเพิ่มของผลิตภัณฑ์ ในด้านการตกแต่งสถาปัตยกรรมประตูอลูมิเนียมอะลูมิเนียมและหน้าต่างไม่เพียง แต่มีประสิทธิภาพการป้องกันที่ยอดเยี่ยม แต่ยังเพิ่มความงามและแฟชั่นให้กับอาคาร ในด้านอุปกรณ์อิเล็กทรอนิกส์ปลอกอลูมิเนียมแบบอะโนไดซ์ไม่เพียง แต่สามารถปกป้องส่วนประกอบอิเล็กทรอนิกส์ภายในได้ แต่ยังช่วยเพิ่มลักษณะที่ปรากฏและพื้นผิวของผลิตภัณฑ์และเพิ่มความสามารถในการแข่งขันของตลาดของผลิตภัณฑ์

2. การเป่าด้วยทราย: การสร้างพื้นผิวที่เป็นเอกลักษณ์

การเป่าทรายเป็นกระบวนการที่ใช้เครื่องบินไอพ่นที่มีความเร็วสูงเพื่อรักษาพื้นผิวของการประทับตราอลูมิเนียม มันเป็นเหมือนศิลปินแต่งหน้าที่มีมนต์ขลังที่สามารถให้พื้นผิวพื้นผิวอลูมิเนียมมีพื้นผิวที่เป็นเอกลักษณ์ในขณะที่ปรับปรุงความสะอาดและความขรุขระของพื้นผิวเพิ่มเสน่ห์ที่แตกต่างให้กับผลิตภัณฑ์

หลักการของการพ่นทรายคือการใช้อากาศอัดหรือการไหลของน้ำแรงดันสูงเป็นแหล่งพลังงานในการพ่นสารกัดกร่อน (เช่นทรายควอตซ์หาดทรายโครันตัมลูกปัดแก้ว ฯลฯ ) ลงบนพื้นผิวของการปั๊มอลูมิเนียมด้วยความเร็วสูง ในกระบวนการนี้ผลกระทบและแรงเสียดทานของสารกัดกร่อนจะทำให้เกิดหลุมเล็ก ๆ และรอยขีดข่วนบนพื้นผิวของการประทับอลูมิเนียม การเปลี่ยนแปลงเหล่านี้ในโครงสร้างจุลภาคจะทำให้พื้นผิวนำเสนอพื้นผิวที่แตกต่างกันและเอฟเฟกต์มันวาว การพ่นทรายสามารถกำจัดคราบน้ำมันสิ่งสกปรกและฟิล์มออกไซด์ตามธรรมชาติได้อย่างมีประสิทธิภาพบนพื้นผิวของการปั๊มอลูมิเนียมทำให้พื้นผิวเรียบเนียนขึ้น

VI. การควบคุมคุณภาพ: การแสวงหาข้อบกพร่องเป็นศูนย์

(i) วิธีการตรวจสอบคุณภาพหลายมิติ

ในกระบวนการผลิตของการประทับตราอลูมิเนียมการตรวจสอบคุณภาพเป็นเหมือนผู้รักษาประตูที่เข้มงวดโดยใช้วิธีการที่หลากหลายในการตรวจสอบการประทับตราทุกรอบเพื่อให้แน่ใจว่าการปั๊มแต่ละครั้งนั้นตรงตามมาตรฐานคุณภาพสูงและบรรลุเป้าหมายของข้อบกพร่องที่เป็นศูนย์ วิธีการตรวจสอบคุณภาพที่ใช้กันทั่วไปครอบคลุมหลายมิติเช่นการวัดมิติการตรวจสอบลักษณะที่ปรากฏการทดสอบคุณสมบัติเชิงกลการวิเคราะห์โลหะ ฯลฯ พวกเขาให้ความร่วมมือซึ่งกันและกันเพื่อป้องกันคุณภาพของการปั๊มอลูมิเนียม

การวัดขนาดเป็นหนึ่งในลิงก์พื้นฐานและสำคัญที่สุดในการตรวจสอบคุณภาพ มันเกี่ยวข้องโดยตรงกับการปั๊มสามารถตอบสนองความต้องการการออกแบบและความแม่นยำในการประกอบหรือไม่ ในการวัดมิติของการประทับตราอลูมิเนียมเครื่องวัดพิกัดสามมิติได้กลายเป็นเครื่องมือที่ต้องการด้วยฟังก์ชั่นการวัดที่มีความแม่นยำสูงและมีประสิทธิภาพ เครื่องวัดพิกัดสามมิติสามารถวัดพารามิเตอร์มิติต่างๆได้อย่างแม่นยำเช่นความยาวความกว้างความสูงค่ารูรับแสงข้อผิดพลาดรูปร่าง ฯลฯ ของชิ้นส่วนการปั๊มโดยการเคลื่อนย้ายโพรบบนแกนพิกัดที่ตั้งฉากสามแกนร่วมกัน ในการผลิตชิ้นส่วนปั๊มอลูมิเนียมสำหรับกระบอกสูบเครื่องยนต์ยานยนต์เครื่องวัดพิกัดสามมิติสามารถวัดเส้นผ่านศูนย์กลางความแม่นยำของตำแหน่งความเรียบความเรียบ ฯลฯ ของแต่ละหลุมของถังถังเพื่อให้แน่ใจว่าความแม่นยำในมิติของร่างกายทรงกระบอกตรงตามข้อกำหนดการประกอบของเครื่องยนต์ ความแม่นยำในการวัดของมันสามารถเข้าถึงระดับไมครอนซึ่งสามารถตอบสนองความต้องการการวัดของชิ้นส่วนปั๊มอลูมิเนียมที่มีความแม่นยำสูง นอกเหนือจากเครื่องวัดพิกัดสามมิติเครื่องวัดเลเซอร์ยังมีบทบาทสำคัญในการวัดมิติ เครื่องวัดเลเซอร์ใช้หลักการสะท้อนของลำแสงเลเซอร์เพื่อวัดขนาดและรูปร่างของชิ้นส่วนปั๊มอย่างรวดเร็วและไม่ติดต่อ มันมีข้อดีของความเร็วการวัดที่รวดเร็วความแม่นยำสูงและการทำงานที่สะดวก ในด้านการบินและอวกาศสำหรับชิ้นส่วนปั๊มอลูมิเนียมบางส่วนที่มีรูปร่างที่ซับซ้อนและข้อกำหนดความแม่นยำในมิติที่สูงมากเครื่องวัดเลเซอร์สามารถตระหนักถึงการวัดและการวิเคราะห์อย่างรวดเร็วของรูปร่างสามมิติของพวกเขาและให้การสนับสนุนข้อมูลที่แม่นยำสำหรับการควบคุมคุณภาพผลิตภัณฑ์

การตรวจสอบลักษณะเป็นส่วนที่ขาดไม่ได้ของการตรวจสอบคุณภาพ ส่วนใหญ่จะใช้ในการตรวจสอบว่ามีข้อบกพร่องเช่นรอยแตกรอยขีดข่วนริ้วรอยการเสียรูป ฯลฯ บนพื้นผิวของชิ้นส่วนปั๊ม ข้อบกพร่องเหล่านี้จะไม่เพียง แต่ส่งผลกระทบต่อคุณภาพที่ปรากฏของชิ้นส่วนปั๊ม แต่ยังอาจส่งผลกระทบอย่างรุนแรงต่อประสิทธิภาพและอายุการใช้งานของพวกเขา ในการตรวจสอบลักษณะการตรวจสอบด้วยภาพเป็นหนึ่งในวิธีการที่ใช้กันมากที่สุด ผู้ตรวจการสังเกตโดยตรงพื้นผิวของชิ้นส่วนปั๊มด้วยดวงตาที่เปลือยเปล่าของพวกเขาและค้นหาข้อบกพร่องของพื้นผิวด้วยประสบการณ์ที่หลากหลายและการสังเกตที่กระตือรือร้น สำหรับข้อบกพร่องที่ละเอียดอ่อนบางอย่างที่ยากที่จะสังเกตโดยตรงด้วยตาเปล่าพวกเขาสามารถตรวจสอบได้ด้วยความช่วยเหลือของแว่นขยายกล้องจุลทรรศน์และเครื่องมืออื่น ๆ ในการผลิตชิ้นส่วนปั๊มอลูมิเนียมสำหรับตัวเรือนอุปกรณ์อิเล็กทรอนิกส์ผู้ตรวจสอบจะสังเกตอย่างรอบคอบว่ามีรอยขีดข่วนรอยขีดข่วนและข้อบกพร่องอื่น ๆ บนพื้นผิวของที่อยู่อาศัยหรือไม่เนื่องจากข้อบกพร่องเหล่านี้จะส่งผลกระทบโดยตรงต่อการปรากฏตัวและความสามารถในการแข่งขันของตลาด การขัดหินและการตรวจสอบการสัมผัสเป็นวิธีที่ใช้กันทั่วไปในการตรวจสอบลักษณะที่ปรากฏ การขัดออกด้วยน้ำมันสามารถลบขนาดออกไซด์และส่วนที่ยื่นออกมาเล็ก ๆ บนพื้นผิวของชิ้นส่วนปั๊มทำให้พื้นผิวมีข้อบกพร่องที่ชัดเจนและง่ายต่อการตรวจสอบ การตรวจสอบสัมผัสคือผู้ตรวจการสวมถุงมือและสัมผัสกับพื้นผิวของชิ้นส่วนปั๊มด้วยมือของเขาที่จะรู้สึกถึงความเรียบและความเรียบของพื้นผิวเพื่อหาข้อบกพร่องของพื้นผิวเช่นรอยขีดข่วนและริ้วรอย ในการผลิตชิ้นส่วนปั๊มอลูมิเนียมสำหรับฝาครอบร่างกายรถยนต์การตรวจสอบแบบสัมผัสเป็นวิธีการตรวจสอบรูปลักษณ์ที่สำคัญที่สามารถค้นหาข้อบกพร่องที่ละเอียดอ่อนบนพื้นผิวของฝาครอบได้อย่างมีประสิทธิภาพ

การทดสอบคุณสมบัติเชิงกลเป็นหนึ่งในวิธีสำคัญในการประเมินคุณภาพของการประทับตราอลูมิเนียม ส่วนใหญ่จะใช้ในการตรวจจับตัวชี้วัดคุณสมบัติเชิงกลเช่นความแข็งแรงความแข็งความทนทานและประสิทธิภาพความเหนื่อยล้าของการประทับตรา ตัวชี้วัดเหล่านี้เกี่ยวข้องโดยตรงกับความน่าเชื่อถือและความปลอดภัยของการประทับตราในการใช้งานจริง การทดสอบแรงดึงเป็นหนึ่งในวิธีการที่ใช้กันมากที่สุดในการทดสอบคุณสมบัติเชิงกล โดยการใช้ความตึงของแกนกับการปั๊มเส้นโค้งความเครียดระหว่างความเครียดในระหว่างกระบวนการยืดจะถูกวัดเพื่อให้ได้ตัวชี้วัดคุณสมบัติเชิงกลเช่นความแข็งแรงของผลผลิตความแข็งแรงแรงดึงและการยืดตัวของการปั๊ม ในการผลิตการประทับตราอลูมิเนียมสำหรับชิ้นส่วนยานยนต์การทดสอบแรงดึงสามารถใช้ในการตรวจจับความแข็งแรงและความเป็นพลาสติกของชิ้นส่วนเพื่อให้แน่ใจว่าพวกเขาจะไม่แตกหรือผิดปกติมากเกินไปเมื่ออยู่ภายใต้แรงภายนอก การทดสอบความแข็งประเมินความแข็งของการประทับตราโดยการวัดความสามารถของพื้นผิวของการประทับเพื่อต้านทานการเยื้อง วิธีการทดสอบความแข็งที่ใช้กันทั่วไป ได้แก่ การทดสอบความแข็งของ Rockwell, การทดสอบความแข็งของ Brinell, การทดสอบความแข็งของ Vickers ฯลฯ วิธีการทดสอบที่แตกต่างกันเหมาะสำหรับวัสดุและช่วงความแข็งที่แตกต่างกัน ในด้านการบินและอวกาศสำหรับการประทับอลูมิเนียมบางตัวที่ต้องทนต่อความเครียดสูงการทดสอบความแข็งสามารถใช้ในการตรวจจับความแข็งของพื้นผิวเพื่อให้แน่ใจว่าพวกเขามีความต้านทานการสึกหรอที่ดีและความต้านทานต่อความเหนื่อยล้าระหว่างการใช้งาน การทดสอบแรงกระแทกใช้เพื่อตรวจจับความเหนียวของชิ้นส่วนปั๊มภายใต้แรงกระแทก ความเหนียวได้รับการประเมินโดยการวัดงานดูดซับแรงกระแทกของชิ้นส่วนปั๊มในการทดสอบแรงกระแทก ในการผลิตชิ้นส่วนปั๊มอลูมิเนียมบางชิ้นที่ต้องการทนต่อแรงกระแทกเช่นวงเล็บถุงลมนิรภัยรถยนต์ชิ้นส่วนโครงสร้างการบินและอวกาศ ฯลฯ การทดสอบแรงกระแทกเป็นวิธีการทดสอบคุณสมบัติเชิงกลที่ขาดไม่ได้

การวิเคราะห์โลหะเป็นวิธีการตรวจจับที่เข้าใจโครงสร้างภายในและประสิทธิภาพของชิ้นส่วนการปั๊มอลูมิเนียมอย่างลึกซึ้ง มันสามารถเปิดเผยลักษณะทางจุลภาคของวัสดุเช่นขนาดเกรน, สถานะขอบเขตของเมล็ด, องค์ประกอบเฟส, ฯลฯ โดยการสังเกตและวิเคราะห์โครงสร้างโลหะของชิ้นส่วนปั๊มเพื่อประเมินคุณภาพและประสิทธิภาพของชิ้นส่วนปั๊ม กระบวนการวิเคราะห์โลหะรวมถึงการสุ่มตัวอย่างการฝังการบดการขัดการกัดกร่อนและขั้นตอนอื่น ๆ ขั้นแรกให้เลือกตัวอย่างตัวแทนจากชิ้นส่วนปั๊มแล้วฝังตัวอย่างในวัสดุที่เหมาะสมสำหรับการประมวลผลและการสังเกตที่ตามมา จากนั้นบดและขัดตัวอย่างที่ฝังเพื่อให้พื้นผิวของพวกเขาเสร็จสิ้นกระจก ในที่สุดใช้สารกัดกร่อนที่เหมาะสมเพื่อกัดกร่อนพื้นผิวของตัวอย่างเพื่อให้โครงสร้างโลหะปรากฏขึ้นเพื่ออำนวยความสะดวกในการสังเกตและการวิเคราะห์ภายใต้กล้องจุลทรรศน์ ในการผลิตชิ้นส่วนปั๊มอลูมิเนียมสำหรับล้ออัลลอยอลูมิเนียมการวิเคราะห์โลหะสามารถใช้ในการตรวจจับขนาดของเม็ดและการกระจายของฮับล้อและประเมินคุณภาพการหล่อและผลการบำบัดความร้อน ผ่านการวิเคราะห์โลหะจะพบว่ามีข้อบกพร่องเช่นรูขุมขนการหดตัวการรวม ฯลฯ ภายในศูนย์กลางล้อหรือไม่รวมถึงว่าธัญพืชนั้นหยาบและไม่สม่ำเสมอ

(ii) กลยุทธ์การวิเคราะห์ข้อบกพร่องและการปรับปรุง

ในกระบวนการผลิตชิ้นส่วนปั๊มอลูมิเนียมแม้จะมีชุดของมาตรการควบคุมคุณภาพที่เข้มงวด แต่ข้อบกพร่องต่าง ๆ เช่นรอยแตก, ริ้วรอย, การเสียรูป, รอยขีดข่วนพื้นผิว ฯลฯ อาจยังคงเกิดขึ้น ข้อบกพร่องเหล่านี้จะไม่เพียง แต่ส่งผลกระทบต่อคุณภาพและประสิทธิภาพของชิ้นส่วนปั๊ม แต่ยังอาจทำให้ผลิตภัณฑ์ถูกทิ้งและเพิ่มต้นทุนการผลิต ดังนั้นการวิเคราะห์เชิงลึกของสาเหตุของข้อบกพร่องเหล่านี้และข้อเสนอของมาตรการป้องกันและการปรับปรุงที่สอดคล้องกันมีความสำคัญอย่างยิ่งในการปรับปรุงคุณภาพและประสิทธิภาพการผลิตของชิ้นส่วนปั๊มอลูมิเนียม

รอยแตกเป็นหนึ่งในข้อบกพร่องที่พบบ่อยและร้ายแรงในชิ้นส่วนปั๊มอลูมิเนียม พวกเขาจะลดความแข็งแรงและความน่าเชื่อถือของชิ้นส่วนปั๊มอย่างมีนัยสำคัญและแม้แต่ทำให้ผลิตภัณฑ์แตกระหว่างการใช้งาน สาเหตุหลักของรอยแตกรวมถึงข้อบกพร่องในวัสดุเองพารามิเตอร์กระบวนการปั๊มที่ไม่สมเหตุสมผลและการออกแบบแม่พิมพ์และปัญหาการผลิต สิ่งสกปรก, รูขุมขน, การแยกและข้อบกพร่องอื่น ๆ ในวัสดุอลูมิเนียมอัลลอยด์จะช่วยลดความแข็งแรงและความเป็นพลาสติกของวัสดุทำให้ง่ายสำหรับการปั๊มชิ้นส่วนที่จะแตกเมื่อถูกบังคับ ในแผ่นโลหะผสมอลูมิเนียมบางชนิดหากมีอนุภาคที่ไม่เจือปนมากขึ้นอนุภาคเจือปนเหล่านี้จะกลายเป็นจุดเริ่มต้นของรอยแตก ในระหว่างกระบวนการปั๊มเมื่อความเครียดมีความเข้มข้นแตกรอยร้าวจะค่อยๆก่อตัวขึ้นรอบ ๆ อนุภาคเจือปนและขยายไปยังพื้นที่โดยรอบ พารามิเตอร์กระบวนการปั๊มที่ไม่สมเหตุสมผลเช่นช่องว่าง Blanking ที่เล็กเกินไปสัมประสิทธิ์การวาดขนาดเล็กเกินไปและความเร็วในการปั๊มเร็วเกินไปอาจทำให้เกิดรอยร้าวในชิ้นส่วนปั๊ม หากช่องว่างของ Blanking มีขนาดเล็กเกินไปแรง Blanking จะเพิ่มขึ้นและความเครียดจากการเฉือนของวัสดุในระหว่างกระบวนการ blanking จะมีขนาดใหญ่เกินไปซึ่งง่ายต่อการแตก หากค่าสัมประสิทธิ์การวาดมีขนาดเล็กเกินไประดับการเสียรูปของวัสดุในระหว่างกระบวนการวาดจะมีขนาดใหญ่เกินไปเกินขีด จำกัด พลาสติกของวัสดุจึงทำให้เกิดรอยแตก หากความเร็วในการปั๊มเร็วเกินไปวัสดุจะไม่มีเวลาเพียงพอที่จะทำให้เสียโฉมอย่างเต็มที่ในระหว่างกระบวนการปั๊มทำให้เกิดความเข้มข้นของความเครียดซึ่งเป็นเรื่องง่ายที่จะทำให้เกิดรอยแตก ปัญหาในการออกแบบแม่พิมพ์และการผลิตเช่นรัศมีเนื้อปั้นขนาดเล็กเกินไปความขรุขระพื้นผิวแม่พิมพ์ขนาดใหญ่โครงสร้างแม่พิมพ์ที่ไม่มีเหตุผล ฯลฯ ยังสามารถทำให้เกิดรอยร้าวในชิ้นส่วนปั๊ม รัศมีเนื้อของแม่พิมพ์ขนาดเล็กเกินไปจะเพิ่มความต้านทานของวัสดุในระหว่างกระบวนการไหลทำให้เกิดความเข้มข้นของความเครียดซึ่งง่ายต่อการเกิดรอยแตก ความขรุขระของพื้นผิวเชื้อราขนาดใหญ่จะเพิ่มแรงเสียดทานระหว่างวัสดุและแม่พิมพ์ทำให้เกิดความเครียดที่ไม่สม่ำเสมอกับวัสดุในระหว่างกระบวนการปั๊มซึ่งทำให้เกิดรอยแตก โครงสร้างแม่พิมพ์ที่ไม่สมเหตุสมผลเช่นความแข็งแกร่งของเชื้อราไม่เพียงพอและความแม่นยำในการชี้นำที่ไม่ดีจะทำให้แม่พิมพ์เปลี่ยนรูปในระหว่างกระบวนการปั๊มทำให้เกิดแรงที่ไม่สม่ำเสมอในชิ้นส่วนปั๊มและรอยแตก

เพื่อป้องกันและปรับปรุงข้อบกพร่องของรอยร้าวเราต้องควบคุมคุณภาพของวัสดุโลหะผสมอลูมิเนียมอย่างเคร่งครัดเสริมสร้างการตรวจสอบและการคัดกรองวัตถุดิบให้แน่ใจว่าองค์ประกอบทางเคมีและโครงสร้างองค์กรของวัสดุตรงตามข้อกำหนดและลดข้อบกพร่องภายในวัสดุ การวิเคราะห์องค์ประกอบทางเคมีและการตรวจสอบ metallographic ดำเนินการในแต่ละชุดของแผ่นโลหะผสมอลูมิเนียมเพื่อให้แน่ใจว่าปริมาณสิ่งเจือปนในวัสดุอยู่ในช่วงที่อนุญาตขนาดเกรนนั้นสม่ำเสมอและไม่มีปรากฏการณ์การแยกที่ชัดเจน ปรับพารามิเตอร์กระบวนการปั๊มอย่างสมเหตุสมผลเพิ่มประสิทธิภาพช่องว่าง Blanking สัมประสิทธิ์การวาดความเร็วการปั๊มและพารามิเตอร์อื่น ๆ ตามลักษณะของวัสดุอัลลอยอลูมิเนียมและรูปร่างและขนาดของชิ้นส่วนการปั๊ม ผ่านการทดลองและการวิเคราะห์การจำลองให้กำหนดช่องว่าง blanking ที่ดีที่สุดและค่าสัมประสิทธิ์การวาดเพื่อให้แน่ใจว่าชิ้นส่วนการปั๊มจะไม่สร้างรอยแตกในระหว่างกระบวนการ Blanking และการวาดภาพ นอกจากนี้ยังจำเป็นต้องเพิ่มประสิทธิภาพการออกแบบแม่พิมพ์และกระบวนการผลิตเพิ่มรัศมีเนื้อของแม่พิมพ์ลดความขรุขระของพื้นผิวแม่พิมพ์ออกแบบโครงสร้างแม่พิมพ์อย่างสมเหตุสมผลปรับปรุงความแข็งแกร่งของเชื้อราและความแม่นยำในการชี้นำเพื่อให้แม่พิมพ์สามารถทำงานได้อย่างมั่นคงในระหว่างกระบวนการปั๊มและลดความเข้มข้นของความเครียดของชิ้นส่วนปั๊ม ในขั้นตอนการออกแบบแม่พิมพ์ใช้ซอฟต์แวร์การออกแบบขั้นสูงสำหรับการวิเคราะห์การจำลองเพื่อเพิ่มประสิทธิภาพโครงสร้างและพารามิเตอร์ของแม่พิมพ์ ในกระบวนการผลิตแม่พิมพ์ใช้อุปกรณ์ประมวลผลและกระบวนการที่มีความแม่นยำสูงเพื่อให้แน่ใจว่ามีความแม่นยำในมิติและคุณภาพพื้นผิวของแม่พิมพ์

รอยย่นเป็นข้อบกพร่องทั่วไปของชิ้นส่วนปั๊มอลูมิเนียมในกระบวนการปั๊มซึ่งจะส่งผลต่อคุณภาพที่ปรากฏและความแม่นยำมิติของชิ้นส่วนปั๊มและลดประสิทธิภาพและความน่าเชื่อถือของผลิตภัณฑ์ สาเหตุหลักของการย่นเป็นแรงบดไม่เพียงพอการไหลของวัสดุที่ไม่สม่ำเสมอและค่าสัมประสิทธิ์การวาดที่มากเกินไป Force Blanking ที่ไม่เพียงพอจะทำให้แผ่นงานไม่สามารถถูกยับยั้งได้อย่างมีประสิทธิภาพในระหว่างกระบวนการปั๊มส่งผลให้ความไม่แน่นอนของวัสดุและริ้วรอยในท้องถิ่น ในกระบวนการวาดภาพลึกของฝาครอบรถยนต์หากแรง Blanking ไม่เพียงพอริ้วรอยจะปรากฏบนขอบของฝาครอบ การไหลของวัสดุที่ไม่สม่ำเสมอเป็นหนึ่งในเหตุผลสำคัญสำหรับการย่น เมื่อวัสดุไหลในแม่พิมพ์หากความต้านทานไม่สม่ำเสมอมันจะทำให้เกิดการสะสมของวัสดุและริ้วรอยในท้องถิ่น รูปร่างที่ซับซ้อนของแม่พิมพ์และการจัดเรียงที่ไม่สมเหตุสมผลของซี่โครงวาดจะส่งผลกระทบต่อความสม่ำเสมอของการไหลของวัสดุ หากค่าสัมประสิทธิ์การวาดมีขนาดใหญ่เกินไประดับการเสียรูปของวัสดุในระหว่างกระบวนการวาดภาพลึกจะมีขนาดใหญ่เกินไปเกินกว่าระดับการเสียรูปที่สำคัญของวัสดุจึงทำให้เกิดริ้วรอย

เพื่อป้องกันและปรับปรุงข้อบกพร่องของรอยย่นมีความจำเป็นที่จะต้องเพิ่มแรงกระแทกเพื่อให้แน่ใจว่าแผ่นสามารถยับยั้งได้อย่างมีประสิทธิภาพในระหว่างกระบวนการปั๊มและป้องกันความไม่แน่นอนของวัสดุในท้องถิ่น โดยการปรับโครงสร้างและพารามิเตอร์ของวงแหวนที่ถือว่างเปล่าหรือการใช้ Blanking ไฮดรอลิกและวิธีการอื่น ๆ ขนาดและความเสถียรของแรง Blanking สามารถเพิ่มขึ้นได้ ปรับเค้าโครงและความสูงของซี่โครงวาดอย่างสมเหตุสมผลปรับรูปร่างและขนาดของช่องว่างเพื่อให้วัสดุสามารถไหลได้อย่างสม่ำเสมอในแม่พิมพ์และหลีกเลี่ยงการสะสมในท้องถิ่น ตามรูปร่างและขนาดของชิ้นส่วนปั๊มรูปแบบที่สมเหตุสมผลและความสูงของซี่โครงวาดได้รับการออกแบบมาเพื่อสร้างความต้านทานของวัสดุในระหว่างกระบวนการไหล โดยการเพิ่มประสิทธิภาพรูปร่างและขนาดของช่องว่างการเสียรูปของวัสดุในระหว่างกระบวนการปั๊มนั้นมีความสม่ำเสมอมากขึ้น นอกจากนี้ยังจำเป็นต้องเลือกค่าสัมประสิทธิ์การวาดที่เหมาะสม ตามประสิทธิภาพของวัสดุอัลลอยอลูมิเนียมและรูปร่างและขนาดของชิ้นส่วนปั๊มค่าสัมประสิทธิ์การวาดจะถูกกำหนดอย่างสมเหตุสมผลเพื่อหลีกเลี่ยงการเสียรูปที่มากเกินไปของวัสดุเนื่องจากค่าสัมประสิทธิ์การวาดมากเกินไป ผ่านการทดลองและการวิเคราะห์การจำลองค่าสัมประสิทธิ์การวาดที่ดีที่สุดจะถูกกำหนดเพื่อให้แน่ใจว่าชิ้นส่วนปั๊มจะไม่เหี่ยวย่นในระหว่างกระบวนการวาดภาพ

การเสียรูปเป็นข้อบกพร่องอื่นที่อาจเกิดขึ้นในกระบวนการปั๊มของชิ้นส่วนปั๊มอลูมิเนียม มันจะทำให้เกิดความแม่นยำมิติและความแม่นยำรูปร่างของชิ้นส่วนปั๊มเพื่อลดลงส่งผลกระทบต่อการประกอบและการใช้ประสิทธิภาพของผลิตภัณฑ์ เหตุผลหลักสำหรับการเสียรูปคือความแม่นยำในการผลิตแม่พิมพ์ไม่เพียงพอกระบวนการปั๊มที่ไม่เสถียรความหนาของวัสดุเบี่ยงเบนความแม่นยำของการผลิตแม่พิมพ์ไม่เพียงพอจะทำให้ขนาดและรูปร่างของแม่พิมพ์เบี่ยงเบนจากข้อกำหนดการออกแบบ การเบี่ยงเบนขนาดของโพรงของแม่พิมพ์ข้อผิดพลาดศูนย์กลางระหว่างแกนและโพรง ฯลฯ จะส่งผลกระทบต่อความแม่นยำมิติและความแม่นยำรูปร่างของชิ้นส่วนปั๊ม กระบวนการปั๊มไม่เสถียร หากพารามิเตอร์เช่นความเร็วในการปั๊มและความดันผันผวนอย่างมากแรงของชิ้นส่วนปั๊มในระหว่างกระบวนการปั๊มจะไม่เสถียรและผิดรูป การเบี่ยงเบนความหนาของวัสดุจะทำให้การเสียรูปไม่สม่ำเสมอของชิ้นส่วนปั๊มในระหว่างกระบวนการปั๊มทำให้เกิดการเสียรูป

เพื่อป้องกันและปรับปรุงข้อบกพร่องการเสียรูปมีความจำเป็นต้องปรับปรุงความแม่นยำในการผลิตของแม่พิมพ์ใช้อุปกรณ์และกระบวนการประมวลผลขั้นสูงควบคุมความแม่นยำมิติและความแม่นยำของรูปร่างของแม่พิมพ์อย่างเคร่งครัดและตรวจสอบให้แน่ใจว่าคุณภาพการผลิตของแม่พิมพ์ตรงตามข้อกำหนดการออกแบบ ในกระบวนการผลิตแม่พิมพ์อุปกรณ์การประมวลผลที่มีความแม่นยำสูงเช่นศูนย์เครื่องจักรกลซีเอ็นซีและเครื่องตัดลวดสายช้าใช้เพื่อประมวลผลส่วนต่าง ๆ ของแม่พิมพ์อย่างแม่นยำ เสริมสร้างการควบคุมคุณภาพของกระบวนการผลิตแม่พิมพ์ใช้เครื่องมือวัดสามพิกัดและอุปกรณ์ทดสอบอื่น ๆ เพื่อทำการตรวจจับขนาดและรูปร่างของแม่พิมพ์แบบเรียลไทม์และค้นพบและแก้ไขข้อผิดพลาดในการประมวลผลทันที เพิ่มประสิทธิภาพกระบวนการปั๊มควบคุมความเสถียรของพารามิเตอร์เช่นความเร็วการปั๊มและความดันและตรวจสอบให้แน่ใจว่าความคืบหน้าของกระบวนการปั๊มราบรื่น ด้วยการใช้อุปกรณ์ปั๊มขั้นสูงและระบบควบคุมการควบคุมพารามิเตอร์ที่แม่นยำเช่นความเร็วการปั๊มและแรงดันสามารถทำได้ เสริมสร้างการบำรุงรักษาและการบำรุงรักษาอุปกรณ์ปั๊มเพื่อให้แน่ใจว่าการทำงานปกติของอุปกรณ์และลดความผันผวนของพารามิเตอร์ นอกจากนี้ยังจำเป็นต้องควบคุมความหนาของวัสดุและการตรวจสอบความหนาของแผ่นโลหะผสมอลูมิเนียมแต่ละชุดเพื่อให้แน่ใจว่าความหนาของวัสดุตรงตามข้อกำหนดและหลีกเลี่ยงการเสียรูปของชิ้นส่วนปั๊มเนื่องจากความหนาของวัสดุ สร้างระบบตรวจสอบวัสดุที่สมบูรณ์ดำเนินการตรวจสอบแบบสุ่มและการตรวจสอบอย่างเต็มรูปแบบเกี่ยวกับความหนาของวัสดุและค้นพบและจัดการกับวัสดุที่มีความหนาอย่างไม่มีเงื่อนไขทันที

รอยขีดข่วนพื้นผิวเป็นหนึ่งในข้อบกพร่องที่มีลักษณะทั่วไปของชิ้นส่วนปั๊มอลูมิเนียมในระหว่างกระบวนการปั๊ม มันจะส่งผลกระทบต่อคุณภาพพื้นผิวและความสวยงามของชิ้นส่วนปั๊มและลดความสามารถในการแข่งขันของตลาดของผลิตภัณฑ์ สาเหตุหลักของรอยขีดข่วนพื้นผิวคือพื้นผิวราหยาบสสารต่างประเทศความเสียดทานมากเกินไประหว่างวัสดุและแม่พิมพ์ในระหว่างการปั๊ม ฯลฯ พื้นผิวแม่พิมพ์ขรุขระจะทำให้วัสดุมีแรงเสียดทานมากขึ้นกับพื้นผิวแม่พิมพ์ในระหว่างกระบวนการปั๊มซึ่งง่ายต่อการทำให้เกิดรอยขีดข่วนพื้นผิว ในระหว่างการใช้แม่พิมพ์พื้นผิวจะค่อยๆสึกหรอและความขรุขระจะเพิ่มขึ้น หากไม่ได้รับการบำรุงรักษาและซ่อมแซมในเวลามันจะทำให้เกิดรอยขีดข่วนบนพื้นผิวของส่วนปั๊ม สิ่งแปลกปลอมบนพื้นผิวแม่พิมพ์เช่นฝุ่นการยื่นเหล็ก ฯลฯ จะทำให้พื้นผิวของวัสดุเกาในระหว่างกระบวนการปั๊ม แรงเสียดทานที่มากเกินไประหว่างวัสดุและแม่พิมพ์ในระหว่างกระบวนการปั๊มเช่นการใช้สารหล่อลื่นความเร็วปั๊มมากเกินไป ฯลฯ จะทำให้เกิดรอยขีดข่วนบนพื้นผิว

เพื่อป้องกันและปรับปรุงข้อบกพร่องของรอยขีดข่วนพื้นผิวพื้นผิวแม่พิมพ์จะต้องขัดเงาเพื่อลดความขรุขระของพื้นผิวของแม่พิมพ์และลดแรงเสียดทานระหว่างวัสดุและแม่พิมพ์ บำรุงรักษาและให้บริการแม่พิมพ์เป็นประจำและใช้การบดการขัดและกระบวนการอื่น ๆ เพื่อซ่อมแซมและรักษาพื้นผิวเชื้อราเพื่อให้แน่ใจว่าพื้นผิวของเชื้อราเรียบ ทำความสะอาดแม่พิมพ์อย่างสม่ำเสมอเพื่อกำจัดสิ่งแปลกปลอมบนพื้นผิวแม่พิมพ์เพื่อป้องกันไม่ให้สิ่งแปลกปลอมเกิดรอยขีดข่วนพื้นผิวของชิ้นส่วนปั๊ม ในระหว่างกระบวนการผลิตทำความสะอาดแม่พิมพ์เป็นประจำและใช้อากาศอัดสารทำความสะอาดและเครื่องมืออื่น ๆ เพื่อกำจัดสิ่งแปลกปลอมเช่นการยื่นฝุ่นและเหล็กบนพื้นผิวแม่พิมพ์ น้ำมันหล่อลื่นควรนำไปใช้กับพื้นผิวของวัสดุเพื่อลดแรงเสียดทานระหว่างวัสดุและแม่พิมพ์และลดการเกิดรอยขีดข่วนพื้นผิว เลือกน้ำมันหล่อลื่นที่เหมาะสมกำหนดชนิดและการใช้สารหล่อลื่นตามลักษณะของวัสดุอัลลอยอลูมิเนียมและข้อกำหนดของกระบวนการปั๊มและตรวจสอบให้แน่ใจว่าสารหล่อลื่นสามารถลดแรงเสียดทานได้อย่างมีประสิทธิภาพ ควบคุมความเร็วการปั๊มอย่างสมเหตุสมผลเพื่อหลีกเลี่ยงแรงเสียดทานที่มากเกินไประหว่างวัสดุและแม่พิมพ์เนื่องจากความเร็วในการปั๊มมากเกินไป ผ่านการทดลองและการวิเคราะห์การจำลองให้กำหนดความเร็วการปั๊มที่ดีที่สุดเพื่อให้แน่ใจว่าแรงเสียดทานระหว่างวัสดุและแม่พิมพ์ในระหว่างกระบวนการปั๊มอยู่ในช่วงที่เหมาะสม

vii. การจัดการการผลิต: ความสมดุลระหว่างประสิทธิภาพและคุณภาพ

(i) การออกแบบการเพิ่มประสิทธิภาพของกระบวนการผลิต

การออกแบบการปรับให้เหมาะสมของกระบวนการผลิตเป็นลิงค์สำคัญเพื่อให้เกิดความสมดุลระหว่างประสิทธิภาพและคุณภาพในการผลิตการปั๊มอลูมิเนียม มันเป็นเหมือนการออกแบบท่าเต้นอย่างระมัดระวังการเต้นที่มีประสิทธิภาพ โดยการจัดกระบวนการผลิตอย่างสมเหตุสมผลการเพิ่มประสิทธิภาพการกระจายโลจิสติกส์และการใช้ระบบการจัดการการผลิตขั้นสูงกระบวนการผลิตทั้งหมดสามารถทำให้ราบรื่นขึ้นและมีประสิทธิภาพมากขึ้นซึ่งจะเป็นการปรับปรุงประสิทธิภาพการผลิตและลดต้นทุน

การจัดเรียงกระบวนการผลิตอย่างสมเหตุสมผลเป็นพื้นฐานสำหรับการปรับปรุงประสิทธิภาพการผลิต ในการผลิตการปั๊มอลูมิเนียมชิ้นส่วนการปั๊มที่แตกต่างกันอาจต้องใช้หลายกระบวนการให้เสร็จสมบูรณ์เช่นการยืดการเจาะการตัดแต่งการดัดงอ ฯลฯ การจัดเรียงลำดับและเวลาของกระบวนการเหล่านี้สามารถทำให้กระบวนการผลิตมีขนาดกะทัดรัดมากขึ้นลดเวลารอคอยและเวลาการขนส่งระหว่างกระบวนการและปรับปรุงประสิทธิภาพการผลิต สำหรับชิ้นส่วนปั๊มอลูมิเนียมที่มีรูปร่างที่ซับซ้อนอาจจำเป็นต้องดำเนินการต่อไปก่อนเพื่อให้แผ่นอลูมิเนียมเกิดขึ้นก่อนแล้วจึงทำการเจาะการตัดแต่งและกระบวนการอื่น ๆ เพื่อให้แน่ใจว่ามีความแม่นยำและคุณภาพของชิ้นส่วนปั๊ม เมื่อจัดระเบียบกระบวนการก็จำเป็นต้องพิจารณาเวลาการเปลี่ยนและการปรับของแม่พิมพ์ให้ลดจำนวนการเปลี่ยนแปลงของแม่พิมพ์และปรับปรุงอัตราการใช้งานของอุปกรณ์ ด้วยการใช้การออกแบบแม่พิมพ์แบบแยกส่วนการเปลี่ยนแม่พิมพ์สามารถทำให้สะดวกและรวดเร็วยิ่งขึ้นลดผลกระทบของการทดแทนเชื้อราที่มีต่อประสิทธิภาพการผลิต

การเพิ่มประสิทธิภาพการกระจายโลจิสติกส์เป็นวิธีที่สำคัญในการปรับปรุงประสิทธิภาพการผลิตและลดต้นทุน ในการผลิตการปั๊มอลูมิเนียมการกระจายโลจิสติกส์เกี่ยวข้องกับการจัดหาการขนส่งการจัดเก็บวัตถุดิบและการขนส่งการจัดเก็บและการกระจายของชิ้นส่วนปั๊ม ด้วยการเพิ่มประสิทธิภาพกระบวนการกระจายโลจิสติกส์ต้นทุนโลจิสติกส์สามารถลดลงประสิทธิภาพการขนส่งสามารถปรับปรุงได้และการผลิตที่ราบรื่นสามารถทำให้มั่นใจได้ ในการจัดหาวัตถุดิบให้สร้างความสัมพันธ์แบบร่วมมือระยะยาวและมั่นคงกับซัพพลายเออร์เพื่อให้แน่ใจว่าคุณภาพของวัตถุดิบและความตรงเวลาของการจัดหา วิธีการจัดซื้อรวมศูนย์สามารถรับราคาที่ดีขึ้นและลดต้นทุนการจัดซื้อ ในการขนส่งวัตถุดิบการเลือกวิธีการขนส่งและเส้นทางที่เหมาะสมสามารถลดเวลาการขนส่งและค่าใช้จ่ายในการขนส่ง สำหรับซัพพลายเออร์ที่อยู่ใกล้มากขึ้นสามารถใช้การขนส่งทางถนนเพื่อปรับปรุงประสิทธิภาพการขนส่ง สำหรับซัพพลายเออร์ที่อยู่ไกลออกไปการขนส่งทางรถไฟหรือการขนส่งทางน้ำสามารถใช้เพื่อลดต้นทุนการขนส่ง ในการจัดเก็บวัตถุดิบการวางแผนที่สมเหตุสมผลของเค้าโครงคลังสินค้าและการใช้ระบบการจัดการคลังสินค้าขั้นสูงสามารถปรับปรุงการใช้คลังสินค้าและลดค่าใช้จ่ายในการจัดเก็บวัตถุดิบ วัตถุดิบถูกจัดประเภทและจัดเก็บและมีการติดฉลากและจัดการตามสายพันธุ์ข้อมูลจำเพาะและแบทช์ที่แตกต่างกันสำหรับการค้นหาอย่างรวดเร็วและการดึงข้อมูล ในการขนส่งและการกระจายของชิ้นส่วนปั๊มตามความต้องการของลูกค้าและเงื่อนไขการสั่งซื้อแผนการขนส่งที่สมเหตุสมผลและแผนการจัดจำหน่ายสามารถกำหนดเพื่อปรับปรุงประสิทธิภาพการกระจายและลดต้นทุนการจัดจำหน่าย ด้วยการใช้การจัดส่งแบบด่วนหรือการกระจายโลจิสติกส์วิธีการขนส่งและเส้นทางที่เหมาะสมสามารถเลือกได้ตามที่ตั้งของลูกค้าและปริมาณการสั่งซื้อเพื่อให้แน่ใจว่าชิ้นส่วนการปั๊มสามารถส่งมอบให้กับลูกค้าในเวลาที่เหมาะสมและถูกต้อง

การใช้ระบบการจัดการการผลิตขั้นสูงเป็นการรับประกันที่สำคัญสำหรับการปรับปรุงประสิทธิภาพการผลิตและคุณภาพ ด้วยการพัฒนาอย่างต่อเนื่องของเทคโนโลยีสารสนเทศระบบการจัดการการผลิตขั้นสูงเช่นการวางแผนทรัพยากรองค์กร (ERP) และระบบการดำเนินการผลิต (MES) ได้ถูกนำมาใช้อย่างกว้างขวางในการผลิตอลูมิเนียม ระบบเหล่านี้สามารถตระหนักถึงการจัดการข้อมูลของกระบวนการผลิตปรับปรุงความแม่นยำและความยืดหยุ่นของแผนการผลิตเสริมสร้างการตรวจสอบและการจัดการกระบวนการผลิตและปรับปรุงประสิทธิภาพการผลิตและคุณภาพ ระบบ ERP สามารถรวมทรัพยากรขององค์กรรวมถึงทรัพยากรมนุษย์ทรัพยากรวัสดุทรัพยากรทางการเงิน ฯลฯ เพื่อให้ได้การจัดสรรทรัพยากรองค์กรที่ดีที่สุด ผ่านระบบ ERP ความคืบหน้าการผลิตสถานะสินค้าคงคลังสถานะการจัดหาและข้อมูลอื่น ๆ ขององค์กรสามารถเข้าใจได้แบบเรียลไทม์ซึ่งเป็นพื้นฐานสำหรับการกำหนดและการปรับแผนการผลิต ระบบ MES สามารถตระหนักถึงการตรวจสอบและการจัดการแบบเรียลไทม์ของกระบวนการผลิตรวมถึงสถานะอุปกรณ์ความคืบหน้าการผลิตสถานะคุณภาพ ฯลฯ ผ่านระบบ MES ปัญหาที่เกิดขึ้นในกระบวนการผลิตสามารถค้นพบในเวลาและมาตรการที่สอดคล้องกัน ในการผลิตการปั๊มอลูมิเนียมระบบ MES สามารถตรวจสอบสถานะการทำงานของอุปกรณ์ปั๊มแบบเรียลไทม์เช่นความเร็วในการปั๊มความดันอุณหภูมิและพารามิเตอร์อื่น ๆ เมื่อพบพารามิเตอร์ที่ผิดปกติพวกเขาสามารถตื่นตระหนกและปรับในเวลาเพื่อให้แน่ใจว่าคุณภาพของชิ้นส่วนปั๊ม ระบบ MES ยังสามารถรวบรวมและวิเคราะห์ข้อมูลคุณภาพในกระบวนการผลิตค้นหาสาเหตุของปัญหาคุณภาพผ่านการวิเคราะห์ข้อมูลและใช้มาตรการปรับปรุงที่สอดคล้องกันเพื่อปรับปรุงคุณภาพของชิ้นส่วนการปั๊ม

(ii) การจัดการความร่วมมือของบุคลากรและอุปกรณ์

การจัดการความร่วมมือของบุคลากรและอุปกรณ์เป็นปัจจัยสำคัญในการบรรลุความสมดุลระหว่างประสิทธิภาพและคุณภาพในการผลิตการปั๊มอลูมิเนียม มันเน้นความสำคัญของการฝึกอบรมทักษะและการจัดการของผู้ประกอบการและบุคลากรการบำรุงรักษาอุปกรณ์และวิธีการให้ความมั่นใจกับความก้าวหน้าของการผลิตที่ราบรื่นผ่านองค์กรบุคลากรที่มีประสิทธิภาพและแผนการบำรุงรักษาอุปกรณ์

การฝึกอบรมทักษะของผู้ประกอบการและบุคลากรการบำรุงรักษาอุปกรณ์เป็นพื้นฐานสำหรับการตระหนักถึงการจัดการความร่วมมือของบุคลากรและอุปกรณ์ ในการผลิตการปั๊มอลูมิเนียมผู้ประกอบการจำเป็นต้องฝึกฝนทักษะการทำงานของอุปกรณ์ปั๊มความรู้ที่เกี่ยวข้องเกี่ยวกับกระบวนการปั๊มและวิธีการควบคุมคุณภาพ ฯลฯ ; บุคลากรบำรุงรักษาอุปกรณ์จำเป็นต้องควบคุมโครงสร้างหลักการวิธีการบำรุงรักษาและการวินิจฉัยข้อผิดพลาดและทักษะการซ่อมแซมของอุปกรณ์ ผ่านการฝึกอบรมทักษะอย่างเป็นระบบสำหรับผู้ประกอบการและบุคลากรการบำรุงรักษาอุปกรณ์ระดับมืออาชีพและความสามารถในการทำงานของพวกเขาสามารถปรับปรุงได้รับประกันความก้าวหน้าของการผลิตที่ราบรื่น สำหรับการฝึกอบรมผู้ประกอบการอาจรวมถึงการฝึกอบรมเชิงทฤษฎีและการฝึกอบรมเชิงปฏิบัติ การฝึกอบรมเชิงทฤษฎีส่วนใหญ่อธิบายหลักการปฏิบัติการของอุปกรณ์การปั๊มความรู้พื้นฐานของกระบวนการปั๊มข้อกำหนดการควบคุมคุณภาพ ฯลฯ ; การฝึกอบรมภาคปฏิบัติช่วยให้ผู้ประกอบการสามารถฝึกปฏิบัติงานในการผลิตจริงและทักษะการดำเนินงานหลักและข้อควรระวังผ่านการดำเนินงานจริง ในระหว่างกระบวนการฝึกอบรมวิธีการฝึกอบรมที่หลากหลายเช่นการวิเคราะห์กรณีการดำเนินการจำลองและคำแนะนำในสถานที่สามารถใช้เพื่อปรับปรุงผลกระทบของการฝึกอบรม สำหรับการฝึกอบรมบุคลากรการบำรุงรักษาอุปกรณ์อาจรวมถึงการฝึกอบรมโครงสร้างอุปกรณ์และหลักการการฝึกอบรมวิธีการบำรุงรักษาและทักษะและการฝึกอบรมเกี่ยวกับการวินิจฉัยและซ่อมแซมข้อผิดพลาด ผ่านการฝึกอบรมบุคลากรการบำรุงรักษาอุปกรณ์สามารถคุ้นเคยกับโครงสร้างและหลักการของอุปกรณ์เชี่ยวชาญวิธีการบำรุงรักษาและทักษะของอุปกรณ์และสามารถวินิจฉัยและซ่อมแซมอุปกรณ์ความล้มเหลวในเวลาที่เหมาะสมและแม่นยำ

องค์กรบุคลากรที่มีประสิทธิภาพเป็นกุญแจสำคัญในการบรรลุการจัดการความร่วมมือของบุคลากรและอุปกรณ์ ในการผลิตการปั๊มอลูมิเนียมจำเป็นต้องจัดระเบียบผู้ประกอบการและบุคลากรบำรุงรักษาอุปกรณ์อย่างสมเหตุสมผลตามงานการผลิตและเงื่อนไขอุปกรณ์เพื่อให้แน่ใจว่ามีความร่วมมืออย่างมีประสิทธิภาพระหว่างบุคลากรและอุปกรณ์ แบบฟอร์มองค์กรบุคลากรที่ใช้ทีมสามารถนำมาใช้เพื่อจัดตั้งทีมงานหลายทีมและบุคลากรบำรุงรักษาอุปกรณ์ซึ่งแต่ละคนมีหน้าที่รับผิดชอบอุปกรณ์การปั๊มจำนวนหนึ่งและงานการผลิต ภายในทีมความรับผิดชอบและการแบ่งงานของแต่ละคนได้รับการชี้แจงเพื่อให้ผู้ประกอบการและบุคลากรบำรุงรักษาอุปกรณ์สามารถทำงานร่วมกันอย่างใกล้ชิดเพื่อทำงานให้เสร็จสมบูรณ์ ผู้ประกอบการมีหน้าที่รับผิดชอบในการดำเนินงานของอุปกรณ์และการผลิตผลิตภัณฑ์และบุคลากรบำรุงรักษาอุปกรณ์มีหน้าที่รับผิดชอบในการบำรุงรักษารายวันและการซ่อมแซมอุปกรณ์ผิดพลาด ในระหว่างกระบวนการผลิตผู้ปฏิบัติงานควรตอบกลับสถานะการดำเนินงานและปัญหาของอุปกรณ์ไปยังบุคลากรบำรุงรักษาอุปกรณ์และบุคลากรบำรุงรักษาอุปกรณ์ควรรักษาและซ่อมแซมอุปกรณ์ทันทีเพื่อให้แน่ใจว่าการทำงานของอุปกรณ์ปกติ นอกจากนี้ยังเป็นไปได้ที่จะสร้างกลไกแรงจูงใจในการกระตุ้นความกระตือรือร้นและความคิดริเริ่มของผู้ประกอบการและบุคลากรบำรุงรักษาอุปกรณ์และปรับปรุงประสิทธิภาพการทำงานและคุณภาพ ผู้ที่มีประสิทธิภาพการทำงานที่ยอดเยี่ยมควรได้รับการยกย่องและให้รางวัลและผู้ที่ทำผิดพลาดในงานของพวกเขาควรได้รับการวิพากษ์วิจารณ์และลงโทษเพื่อให้ผู้คนสามารถปฏิบัติตามกฎและข้อบังคับและปฏิบัติหน้าที่อย่างมีสติ