I. ชิ้นส่วนปั๊มโลหะ: ความลับของรากฐานที่สำคัญของอุตสาหกรรม

ในแผนที่ที่ยิ่งใหญ่ของอุตสาหกรรมสมัยใหม่ ชิ้นส่วนปั๊ม เป็นเหมือนหมุดที่เป็นของแข็งที่ขาดไม่ได้เชื่อมโยงการเชื่อมโยงอุตสาหกรรมที่หลากหลายและสนับสนุนโครงสร้างที่มั่นคงของอาคารอุตสาหกรรม จากรถยนต์ที่เราพึ่งพาสำหรับการเดินทางทุกวันไปยังอุปกรณ์อิเล็กทรอนิกส์ที่เรามักจะพกพาไปกับเราจากเครื่องใช้ในบ้านที่บ้านไปจนถึงส่วนประกอบสำคัญในสนามก่อสร้างชิ้นส่วนปั๊มโลหะมีอยู่ทุกหนทุกแห่งและความสำคัญของพวกเขาก็ชัดเจน พวกเขาสามารถเรียกได้ว่ารากฐานที่สำคัญของสนามอุตสาหกรรม

นำอุตสาหกรรมการผลิตรถยนต์เป็นตัวอย่าง นี่เป็นหนึ่งในเขตข้อมูลที่ใช้กันอย่างแพร่หลายและสำคัญที่สุดสำหรับชิ้นส่วนปั๊มโลหะ การเกิดของรถยนต์แยกออกไม่ได้จากชิ้นส่วนปั๊มโลหะหลายพันชิ้น จากเปลือกนอกของตัวถังรถยนต์ไปจนถึงชิ้นส่วนเครื่องยนต์ภายในชิ้นส่วนโครงสร้างแชสซี ฯลฯ พวกเขาให้โครงสร้างที่มั่นคงและมีลักษณะที่ราบรื่นและมีความเครียดและโหลดต่าง ๆ เมื่อรถขับด้วยความเร็วสูง คุณภาพของมันเกี่ยวข้องโดยตรงกับความปลอดภัยความสะดวกสบายและประสิทธิภาพของรถยนต์ ในอุตสาหกรรมอิเล็กทรอนิกส์ชิ้นส่วนปั๊มโลหะยังมีบทบาทสำคัญ เปลือกโลหะ, ขั้วต่อภายใน, เทอร์มินัลและชิ้นส่วนที่มีความแม่นยำอื่น ๆ ของอุปกรณ์อิเล็กทรอนิกส์เช่นโทรศัพท์มือถือคอมพิวเตอร์และกล้องล้วนเป็นผลงานชิ้นเอกของเทคโนโลยีการปั๊มโลหะทั้งหมด ชิ้นส่วนปั๊มเหล่านี้ไม่เพียง แต่รับประกันประสิทธิภาพทางไฟฟ้าของอุปกรณ์อิเล็กทรอนิกส์ แต่ยังให้การป้องกันทางกายภาพที่มั่นคงสำหรับพวกเขาเพื่อให้อุปกรณ์สามารถทนต่อผลกระทบภายนอกต่าง ๆ ในการใช้งานประจำวัน

ในอุตสาหกรรมเครื่องใช้ไฟฟ้าในบ้านสามารถมองเห็นชิ้นส่วนปั๊มโลหะได้ทุกที่ เปลือกหอยวงเล็บฐานและส่วนอื่น ๆ ของเครื่องใช้ในบ้านเช่นตู้เย็นเครื่องซักผ้าและเครื่องปรับอากาศส่วนใหญ่ทำจากการปั๊ม ในขณะที่สร้างความมั่นใจในความแข็งแกร่งของโครงสร้างของเครื่องใช้ในบ้านพวกเขายังสามารถพบกับการแสวงหาความงามและการปฏิบัติของผู้บริโภคผ่านการออกแบบที่หลากหลาย ในด้านการก่อสร้างชิ้นส่วนปั๊มโลหะจะใช้ในการผลิตส่วนประกอบสำคัญเช่นประตูและหน้าต่างผนังม่านและโครงสร้างเหล็ก พวกเขามีน้ำหนักมากของอาคารและการทดสอบกองกำลังธรรมชาติต่าง ๆ และมีส่วนร่วมอย่างมากต่อความปลอดภัยและความมั่นคงของอาคาร

มันเป็นเพราะการใช้งานที่กว้างและบทบาทสำคัญของชิ้นส่วนปั๊มโลหะในหลายอุตสาหกรรมที่เป็นสิ่งสำคัญอย่างยิ่งในการสำรวจกระบวนการผลิตในโรงงานในเชิงลึก สิ่งนี้ไม่เพียง แต่ช่วยให้เราเข้าใจความลับของการผลิตอุตสาหกรรมและเทคโนโลยีการผลิตขั้นสูงของต้นแบบ แต่ยังให้การสนับสนุนทางเทคนิคที่แข็งแกร่งและแนวคิดที่เป็นนวัตกรรมสำหรับการพัฒนาอุตสาหกรรมที่เกี่ยวข้องและส่งเสริมให้ทั้งสนามอุตสาหกรรมเคลื่อนไปสู่ทิศทางที่มีประสิทธิภาพแม่นยำและชาญฉลาดมากขึ้น ถัดไปให้เราเข้าไปในโรงงานด้วยกันและเปิดเผยความลึกลับของกระบวนการผลิตปั๊มโลหะ

ii. การวางแผนพิมพ์เขียว: ออกแบบก่อน

(i) การวิเคราะห์ความต้องการและการสื่อสาร

ในกระบวนการผลิตชิ้นส่วนปั๊มโลหะลิงก์การออกแบบเป็นเหมือนรากฐานที่สำคัญของอาคารมีบทบาทสำคัญและการวิเคราะห์ความต้องการและการสื่อสารเป็นกุญแจสำคัญในการเปิดประตูสู่การออกแบบ เมื่อได้รับภารกิจในการผลิตชิ้นส่วนปั๊มโลหะงานแรกของนักออกแบบคือการสื่อสารเชิงลึกและครอบคลุมกับลูกค้าหรือแผนกที่เกี่ยวข้อง

ความต้องการของลูกค้ามักจะมีความหลากหลายและซับซ้อนซึ่งต้องการให้นักออกแบบมีความเข้าใจอย่างถ่องแท้และทักษะการสื่อสารที่ยอดเยี่ยมในการรวบรวมข้อมูลสำคัญทุกอย่างอย่างถูกต้อง ในแง่ของฟังก์ชั่นชิ้นส่วนการปั๊มโลหะในอุตสาหกรรมที่แตกต่างกันและเพื่อวัตถุประสงค์ที่แตกต่างกันมีข้อกำหนดการทำงานที่แตกต่างกันอย่างสิ้นเชิง ตัวอย่างเช่นชิ้นส่วนปั๊มในสนามบินและอวกาศจำเป็นต้องมีความแข็งแรงสูงและมีลักษณะที่มีน้ำหนักเบามากเพื่อทนต่อความเครียดที่มากของเครื่องบินในสภาพแวดล้อมที่มีความสูงสูงที่ซับซ้อนในขณะที่ลดน้ำหนักของลำตัวและปรับปรุงประสิทธิภาพการบิน ในขณะที่ชิ้นส่วนการปั๊มที่แม่นยำในอุปกรณ์อิเล็กทรอนิกส์มุ่งเน้นไปที่การนำไฟฟ้าที่ดีและความแม่นยำมิติเพื่อให้แน่ใจว่าการส่งสัญญาณอิเล็กทรอนิกส์และการทำงานปกติของอุปกรณ์ ในแง่ของประสิทธิภาพตัวชี้วัดประสิทธิภาพเช่นความต้านทานอุณหภูมิสูงความต้านทานการกัดกร่อนและความต้านทานการสึกหรอจะแตกต่างกันไปขึ้นอยู่กับสถานการณ์การใช้งาน ชิ้นส่วนปั๊มภายในเครื่องยนต์รถจะต้องสามารถทำงานได้อย่างเสถียรเป็นเวลานานภายใต้อุณหภูมิสูงแรงดันสูงและสภาพแวดล้อมการกัดกร่อนที่แข็งแกร่ง ชิ้นส่วนโครงสร้างโลหะที่ใช้กลางแจ้งจะต้องมีความต้านทานต่อสภาพอากาศที่ยอดเยี่ยมและความต้านทานการกัดกร่อนเพื่อต้านทานการกัดเซาะโดยปัจจัยธรรมชาติเช่นลมฝนและรังสีอัลตราไวโอเลต

การออกแบบลักษณะที่ไม่ควรเพิกเฉยเช่นกัน ไม่เพียง แต่เกี่ยวข้องกับความสวยงามของผลิตภัณฑ์เท่านั้น แต่ยังเกี่ยวข้องกับความสามารถในการแข่งขันของตลาดอย่างใกล้ชิด ด้วยการปรับปรุงระดับความงามของผู้บริโภคอย่างต่อเนื่องข้อกำหนดสำหรับการปรากฏตัวของผลิตภัณฑ์จึงเข้มงวดมากขึ้นเรื่อย ๆ เปลือกโลหะของผลิตภัณฑ์อิเล็กทรอนิกส์ระดับไฮเอนด์บางชนิดติดตามความเรียบของเส้นและพื้นผิวที่สวยงามเพื่อแสดงคุณภาพระดับสูงและความรู้สึกแฟชั่นของผลิตภัณฑ์ ในขณะที่ชิ้นส่วนปั๊มของสิ่งของในครัวเรือนให้ความสำคัญกับการประสานงานกับสไตล์บ้านโดยรวมและเพิ่มความงามให้กับสภาพแวดล้อมที่บ้านผ่านรูปร่างที่เป็นเอกลักษณ์และการจับคู่สี

เพื่อให้เข้าใจถึงความต้องการของลูกค้าอย่างเต็มที่และถูกต้องนักออกแบบมักจะใช้วิธีการสื่อสารที่หลากหลาย นอกเหนือจากการสื่อสารแบบตัวต่อตัวแล้วพวกเขายังยังคงติดต่อกับลูกค้าอย่างใกล้ชิดผ่านวิธีการจากระยะไกลเช่นการประชุมทางโทรศัพท์และการประชุมวิดีโอเพื่อให้แน่ใจว่าการสื่อสารในเวลาใดในทุกสถานการณ์ ในขณะเดียวกันนักออกแบบจะรวบรวมข้อมูลที่เกี่ยวข้องที่ลูกค้าจัดหาให้เช่นคู่มือผลิตภัณฑ์ข้อกำหนดทางเทคนิคตัวอย่างอ้างอิง ฯลฯ วัสดุเหล่านี้เป็นเหมือนเบาะแสที่มีค่าเพื่อช่วยให้นักออกแบบเข้าใจอย่างลึกซึ้งถึงพื้นหลังและรายละเอียดความต้องการของผลิตภัณฑ์ ในระหว่างกระบวนการสื่อสารนักออกแบบจะใช้ความรู้ระดับมืออาชีพของพวกเขาเพื่ออธิบายและให้คำแนะนำข้อกำหนดที่คลุมเครือหรือไม่สมเหตุสมผลที่ลูกค้ายกขึ้นและให้คำแนะนำและโซลูชั่นมืออาชีพเพื่อให้การออกแบบขั้นสุดท้ายไม่เพียง แต่ตอบสนองความต้องการที่แท้จริงของลูกค้า แต่ยังตรงกับหลักการและข้อกำหนดของการออกแบบทางวิศวกรรม

(ii) การวาดที่ถูกต้องด้วยซอฟต์แวร์ CAD

หลังจากทำความเข้าใจกับความต้องการของลูกค้าอย่างเต็มที่นักออกแบบจะใช้ซอฟต์แวร์ระดับมืออาชีพเช่น CAD (การออกแบบโดยใช้คอมพิวเตอร์ช่วย) เพื่อเปลี่ยนแนวคิดในใจให้เป็นภาพวาดผลิตภัณฑ์ที่แม่นยำซึ่งเป็นลิงค์หลักในกระบวนการออกแบบของชิ้นส่วนปั๊มโลหะ ซอฟต์แวร์ CAD ได้กลายเป็นเครื่องมือที่ขาดไม่ได้สำหรับการออกแบบอุตสาหกรรมที่ทันสมัยด้วยฟังก์ชั่นที่ทรงพลังและความสามารถในการวาดภาพที่มีความแม่นยำสูงทำให้นักออกแบบมีพื้นที่สร้างสรรค์และวิธีการออกแบบที่มีประสิทธิภาพ

เมื่อใช้ซอฟต์แวร์ CAD เพื่อวาดภาพวาดผลิตภัณฑ์นักออกแบบจะต้องกำหนดเค้าโครงโดยรวมและรูปร่างพื้นฐานของผลิตภัณฑ์ก่อน สิ่งนี้ต้องการการสร้างโครงร่างทั่วไปของผลิตภัณฑ์ในซอฟต์แวร์ตามข้อมูลที่ได้จากการสื่อสารก่อนหน้านี้รวมกับประสบการณ์การออกแบบและความคิดสร้างสรรค์ของตนเอง ตัวอย่างเช่นสำหรับการปั๊มหัวกระบอกสูบของเครื่องยนต์รถยนต์นักออกแบบจะกำหนดรูปร่างหลักของมันก่อนเช่นรูปสี่เหลี่ยมผืนผ้าหรือรูปหลายเหลี่ยมที่ผิดปกติรวมถึงตำแหน่งและขนาดโดยประมาณของส่วนสำคัญเช่นหลุมติดตั้งและรูหัวฉีดต่างๆ ในกระบวนการกำหนดรูปร่างพื้นฐานผู้ออกแบบจะพิจารณาข้อกำหนดการทำงานและกระบวนการผลิตของผลิตภัณฑ์อย่างเต็มที่เพื่อให้แน่ใจว่าเหตุผลและความสามารถในการผลิตของการออกแบบ

ถัดไปพารามิเตอร์สำคัญเช่นขนาดผลิตภัณฑ์รูปร่างความอดทน ฯลฯ จะถูกวาดและใส่คำอธิบายประกอบอย่างถูกต้อง ความแม่นยำของมิติเป็นหนึ่งในตัวบ่งชี้สำคัญของคุณภาพของชิ้นส่วนปั๊มโลหะซึ่งส่งผลโดยตรงต่อการประกอบและประสิทธิภาพของผลิตภัณฑ์ ซอฟต์แวร์ CAD ให้เครื่องมือการวาดภาพมากมายและฟังก์ชั่นการสร้างมิติที่แม่นยำ นักออกแบบสามารถกำหนดขนาดของแต่ละส่วนได้อย่างถูกต้องโดยป้อนค่าเฉพาะหรือใช้เครื่องมือวัด ตัวอย่างเช่นสำหรับส่วนปั๊มของขั้วต่ออิเล็กทรอนิกส์ที่มีความแม่นยำความทนทานต่อมิติของหมุดอาจต้องถูกควบคุมภายใน± 0.01 มม. ซึ่งต้องการให้นักออกแบบวาดและใส่คำอธิบายประกอบอย่างแม่นยำอย่างมากในซอฟต์แวร์ CAD เพื่อให้แน่ใจว่ากระบวนการประมวลผลที่ตามมา

การวาดรูปทรงยังต้องใช้ความแม่นยำในระดับสูง ชิ้นส่วนปั๊มโลหะมีความหลากหลายของรูปร่างตั้งแต่ชิ้นส่วนเรียบง่ายไปจนถึงชิ้นส่วนโค้งสามมิติที่ซับซ้อน สำหรับชิ้นส่วนปั๊มที่มีรูปร่างที่ซับซ้อนนักออกแบบใช้ฟังก์ชั่นการสร้างแบบจำลองพื้นผิวของซอฟต์แวร์ CAD เพื่อสร้างรูปร่างสามมิติของผลิตภัณฑ์อย่างแม่นยำโดยการสร้างจุดควบคุมเส้นโค้งและพื้นผิว ตัวอย่างเช่นพื้นผิวของฝาครอบตัวรถมักจะมีรูปร่างพื้นผิวโค้งที่ซับซ้อน นักออกแบบจำเป็นต้องใช้เครื่องมือสร้างแบบจำลองพื้นผิวขั้นสูงของซอฟต์แวร์ CAD เช่น NURBS (พื้นผิวที่ไม่สม่ำเสมอ B-spline) เพื่อแสดงให้เห็นถึงทุกเส้นโค้งและทุกพื้นผิวบนพื้นผิวของร่างกายอย่างแม่นยำเพื่อไม่เพียงตรงตามข้อกำหนดของอากาศพลศาสตร์เท่านั้น

การทำเครื่องหมายความอดทนเป็นส่วนสำคัญของกระบวนการวาด CAD ความอดทนหมายถึงช่วงของการเปลี่ยนแปลงของขนาดที่อนุญาตซึ่งสะท้อนถึงข้อกำหนดความแม่นยำของผลิตภัณฑ์ในระหว่างกระบวนการผลิต การออกแบบความอดทนอย่างสมเหตุสมผลไม่เพียง แต่ให้แน่ใจว่าคุณภาพและประสิทธิภาพของผลิตภัณฑ์ แต่ยังลดต้นทุนการผลิต นักออกแบบจะทำเครื่องหมายช่วงความคลาดเคลื่อนของแต่ละขนาดในการวาด CAD ตามข้อกำหนดการใช้งานของผลิตภัณฑ์และระดับกระบวนการผลิต ตัวอย่างเช่นสำหรับชิ้นส่วนปั๊มบางส่วนที่มีข้อกำหนดสูงสำหรับการจับคู่ความแม่นยำเช่นชิ้นส่วนที่ตรงกันของลูกสูบเครื่องยนต์และซับทรงกระบอกช่วงความคลาดเคลื่อนอาจควบคุมได้อย่างเคร่งครัดมาก ในขณะที่มิติของชิ้นส่วนที่ไม่สำคัญบางช่วงความอดทนสามารถผ่อนคลายได้อย่างเหมาะสม

ในระหว่างกระบวนการวาดภาพนักออกแบบจะใช้ฟังก์ชั่นเสริมต่าง ๆ ของซอฟต์แวร์ CAD เช่นการจัดการเลเยอร์, นิยามบล็อก, การออกแบบพารามิเตอร์ ฯลฯ เพื่อปรับปรุงประสิทธิภาพการวาดและความแม่นยำ ฟังก์ชั่นการจัดการเลเยอร์สามารถวางองค์ประกอบกราฟิกประเภทต่าง ๆ เช่นเส้นรูปร่างเส้นมิติคำอธิบายประกอบความอดทน ฯลฯ บนเลเยอร์ที่แตกต่างกันเพื่อการจัดการและการแก้ไขที่ง่าย ฟังก์ชั่นนิยามบล็อกสามารถกำหนดองค์ประกอบกราฟิกที่ใช้กันทั่วไปเช่นชิ้นส่วนมาตรฐานสัญลักษณ์ ฯลฯ เป็นบล็อกเพื่อนำกลับมาใช้ใหม่ได้ง่าย ฟังก์ชั่นการออกแบบพารามิเตอร์ช่วยให้นักออกแบบอัปเดตกราฟิกโดยอัตโนมัติโดยการปรับเปลี่ยนพารามิเตอร์ช่วยปรับปรุงความยืดหยุ่นและประสิทธิภาพของการออกแบบอย่างมาก

(iii) การทบทวนการออกแบบและการเพิ่มประสิทธิภาพ

เมื่อการวาด CAD เสร็จสมบูรณ์ก็ไม่ได้หมายความว่าการสิ้นสุดของงานออกแบบ ถัดไปมีความจำเป็นที่จะต้องจัดระเบียบหลายฝ่ายเพื่อดำเนินการตรวจสอบการออกแบบซึ่งเป็นลิงค์ที่สำคัญเพื่อให้แน่ใจว่าคุณภาพการออกแบบค้นพบปัญหาที่อาจเกิดขึ้นและปรับให้เหมาะสม การทบทวนการออกแบบเป็นกระบวนการระดมสมอง ด้วยการเชิญผู้คนจากภูมิหลังระดับมืออาชีพที่แตกต่างกันเพื่อเข้าร่วมแผนการออกแบบนั้นได้รับการตรวจสอบอย่างละเอียดและลึกซึ้งและประเมินจากหลายมุม

ผู้คนที่เกี่ยวข้องในการทบทวนการออกแบบมักจะรวมถึงนักออกแบบวิศวกรกระบวนการวิศวกรแม่พิมพ์บุคลากรควบคุมคุณภาพผู้จัดการฝ่ายผลิตและตัวแทนลูกค้า ในฐานะผู้สร้างหลักของแผนการออกแบบผู้ออกแบบมีหน้าที่แนะนำแนวคิดการออกแบบฟังก์ชั่นผลิตภัณฑ์ลักษณะโครงสร้างและพื้นฐานสำหรับการกำหนดพารามิเตอร์ต่างๆในรายละเอียด วิศวกรกระบวนการประเมินความเป็นไปได้ของแผนการออกแบบในกระบวนการผลิตจริงจากมุมมองของกระบวนการผลิตรวมถึงการเลือกกระบวนการปั๊มความยากลำบากในการออกแบบแม่พิมพ์และการผลิตการบังคับใช้อุปกรณ์การผลิต ฯลฯ ; วิศวกรแม่พิมพ์จะมุ่งเน้นไปที่การออกแบบโครงสร้างการคำนวณความแข็งแรงการทำนายชีวิตและการบำรุงรักษาแม่พิมพ์ บุคลากรควบคุมคุณภาพจะตรวจสอบความแม่นยำมิติของผลิตภัณฑ์คุณภาพพื้นผิวตัวบ่งชี้ประสิทธิภาพและด้านอื่น ๆ ตามมาตรฐานคุณภาพและข้อกำหนดการตรวจสอบเพื่อให้แน่ใจว่าแผนการออกแบบสามารถตอบสนองความต้องการด้านคุณภาพ บุคลากรฝ่ายบริหารการผลิตจะพิจารณาปัจจัยต่าง ๆ เช่นประสิทธิภาพการผลิตการควบคุมต้นทุนและการวางแผนการผลิตและนำเสนอคำแนะนำการเพิ่มประสิทธิภาพเพื่อให้แผนการออกแบบสอดคล้องกับความเป็นจริงในการผลิตมากขึ้น ตัวแทนลูกค้าจะแสดงความคิดเห็นเกี่ยวกับฟังก์ชั่นการปรากฏตัวและประสบการณ์ของผู้ใช้จากมุมมองของผู้ใช้เพื่อให้แน่ใจว่าแผนการออกแบบสามารถตอบสนองความต้องการและความคาดหวังของลูกค้า

ในระหว่างกระบวนการตรวจสอบบุคลากรจากทุกฝ่ายจะทำการตรวจสอบอย่างละเอียดเกี่ยวกับภาพวาดการออกแบบและตั้งคำถามและคำแนะนำจากมุมที่แตกต่างกัน ตัวอย่างเช่นวิศวกรกระบวนการอาจพบว่าการจัดเรียงของกระบวนการปั๊มนั้นไม่มีเหตุผลส่งผลให้ประสิทธิภาพการผลิตต่ำหรือเพิ่มอัตราเศษซาก ในเวลานี้มีความจำเป็นที่จะต้องหารือกับนักออกแบบเพื่อปรับลำดับกระบวนการปั๊มหรือปรับปรุงโครงสร้างแม่พิมพ์ วิศวกรแม่พิมพ์อาจชี้ให้เห็นว่าบางส่วนของแม่พิมพ์นั้นไม่แข็งแรงพอและมีแนวโน้มที่จะได้รับความเสียหายในระหว่างการใช้งานและการเลือกวัสดุหรือการออกแบบโครงสร้างของแม่พิมพ์จะต้องได้รับการปรับให้เหมาะสม บุคลากรควบคุมคุณภาพอาจพบว่าข้อกำหนดการยอมรับมิติบางอย่างของผลิตภัณฑ์นั้นเข้มงวดเกินไปและยากที่จะรับประกันภายใต้เงื่อนไขการผลิตที่มีอยู่ มีความจำเป็นที่จะต้องเจรจากับนักออกแบบเพื่อผ่อนคลายช่วงความอดทนอย่างเหมาะสมในขณะที่มั่นใจว่าคุณภาพของผลิตภัณฑ์จะไม่ได้รับผลกระทบ ตัวแทนลูกค้าอาจเสนอคำแนะนำการปรับเปลี่ยนบางอย่างเกี่ยวกับการออกแบบลักษณะที่ปรากฏของผลิตภัณฑ์เช่นสีรูปร่างวิธีการรักษาพื้นผิว ฯลฯ นักออกแบบจะทำการปรับเปลี่ยนที่สอดคล้องกันและการปรับให้เหมาะสมกับแผนการออกแบบตามข้อเสนอแนะของลูกค้า

สำหรับคำถามและข้อเสนอแนะที่เกิดขึ้นในระหว่างกระบวนการตรวจสอบทีมออกแบบจะทำการวิเคราะห์เชิงลึกและการวิจัยและกำหนดมาตรการเพิ่มประสิทธิภาพที่สอดคล้องกัน สิ่งนี้อาจเกี่ยวข้องกับการดัดแปลงบางส่วนในการออกแบบภาพวาดเช่นการปรับพารามิเตอร์เช่นขนาดรูปร่างความอดทน ฯลฯ ; นอกจากนี้ยังอาจต้องใช้แนวคิดใหม่และการเพิ่มประสิทธิภาพของแผนการออกแบบทั้งหมดเช่นการเปลี่ยนรูปแบบโครงสร้างของผลิตภัณฑ์การเลือกวัสดุหรือกระบวนการปั๊ม ในระหว่างกระบวนการปรับให้เหมาะสมทีมออกแบบจะใช้ประโยชน์จากฟังก์ชั่นของซอฟต์แวร์ CAD อย่างเต็มที่เพื่อจำลองและวิเคราะห์แผนการออกแบบที่ปรับเปลี่ยนและตรวจสอบเพื่อให้แน่ใจว่าแผนการออกแบบที่เหมาะสมสามารถตอบสนองความต้องการที่หลากหลายและหลีกเลี่ยงปัญหาในกระบวนการผลิตจริง

การทบทวนการออกแบบและการเพิ่มประสิทธิภาพเป็นกระบวนการวนซ้ำ แผนการออกแบบจะไม่เสร็จสิ้นจนกว่าทุกฝ่ายจะได้รับฉันทามติเกี่ยวกับแผนการออกแบบและเชื่อว่าแผนการออกแบบได้พิจารณาฟังก์ชั่นประสิทธิภาพการปรากฏตัวกระบวนการผลิตการควบคุมคุณภาพประสิทธิภาพการผลิตและต้นทุนและปัจจัยอื่น ๆ อย่างเต็มที่และเป็นไปได้และเป็นไปได้

iii. การเลือกวัสดุ: แหล่งคุณภาพ

(i) คุณสมบัติของวัสดุและความสามารถในการปรับตัว

การเลือกวัสดุมีบทบาทสำคัญในการผลิตชิ้นส่วนปั๊มโลหะเช่นเดียวกับรากฐานที่สำคัญของอาคารสูงและเป็นปัจจัยสำคัญในการรับรองคุณภาพและประสิทธิภาพของผลิตภัณฑ์ วัสดุโลหะทั่วไปเช่นแผ่นเหล็กรีดเย็นแผ่นสแตนเลสแผ่นอลูมิเนียม ฯลฯ แต่ละแผ่นมีลักษณะเฉพาะซึ่งกำหนดความสามารถในการปรับตัวในผลิตภัณฑ์ที่แตกต่างกัน

แผ่นเหล็กรีดเย็นที่รู้จักกันดีในเรื่องคุณภาพพื้นผิวที่ดีและความแม่นยำในมิตินั้นเป็นเหมือนช่างฝีมือที่ละเอียดอ่อนซึ่งสามารถสร้างผลิตภัณฑ์ที่มีความแม่นยำสูง คุณสมบัติเชิงกลและประสิทธิภาพของกระบวนการก็ค่อนข้างดีและเป็นเรื่องง่ายที่จะทำการปั๊มการดัดและการดำเนินการอื่น ๆ เช่นเดียวกับนักเต้นที่มีทักษะแสดงท่าทางที่สง่างามในระหว่างกระบวนการประมวลผล อย่างไรก็ตามความต้านทานการกัดกร่อนของแผ่นเหล็กรีดเย็นนั้นค่อนข้างอ่อนแอเช่นเดียวกับดอกไม้ที่ละเอียดอ่อนที่ต้องการการดูแลเป็นพิเศษ ในผลิตภัณฑ์บางอย่างที่ไม่ต้องการความต้านทานการกัดกร่อนสูง แต่มีความต้องการสูงสำหรับความแม่นยำมิติและคุณภาพพื้นผิวเช่นที่อยู่อาศัยของอุปกรณ์อิเล็กทรอนิกส์และชิ้นส่วนกลไกขนาดเล็กแผ่นเหล็กรีดเย็นเป็นตัวเลือกที่เหมาะ ตัวอย่างเช่นแผ่นเหล็กรีดเย็นมักจะใช้ในการผลิตเปลือกโทรศัพท์มือถือ กระบวนการปั๊มใช้เพื่อกำหนดรูปลักษณ์ที่สวยงามและจากนั้นการรักษาพื้นผิวจะดำเนินการเพื่อให้มีลักษณะที่สวยงามและคุณสมบัติการป้องกันบางอย่าง

แผ่นสแตนเลสเป็นที่รู้จักกันในนาม "ยามเหล็ก" ในอุตสาหกรรมวัสดุสำหรับการต้านทานการกัดกร่อนที่ยอดเยี่ยมและความแข็งแรงสูง ไม่ว่าจะอยู่ในสภาพแวดล้อมที่ชื้นหรือเมื่อเผชิญกับการพังทลายของสารเคมีก็สามารถติดอยู่กับโพสต์และรักษาประสิทธิภาพที่มั่นคง พื้นผิวของมันราบรื่นและสวยงามมีความต้านทานออกซิเดชันที่ดีและความต้านทานการสึกหรอเช่นนักรบในชุดเกราะไม่กลัวความท้าทายภายนอก แผ่นสแตนเลสมีการใช้กันอย่างแพร่หลายในการแปรรูปอาหารอุปกรณ์การแพทย์การตกแต่งสถาปัตยกรรมและสาขาอื่น ๆ ตัวอย่างเช่นภาชนะบรรจุท่อและชิ้นส่วนอื่น ๆ ในอุปกรณ์แปรรูปอาหารต้องการความต้านทานการกัดกร่อนสูงมากเนื่องจากจำเป็นต้องติดต่ออาหารและผงซักฟอกต่างๆ แผ่นสแตนเลสสามารถตอบสนองความต้องการนี้ได้ดีและให้ความปลอดภัยและสุขอนามัยของอุปกรณ์ ในการตกแต่งสถาปัตยกรรมแผ่นสแตนเลสมักใช้ในการสร้างราวผนังม่าน ฯลฯ ซึ่งไม่เพียง แต่ให้การสนับสนุนโครงสร้างที่มั่นคง แต่ยังแสดงความงามที่ทันสมัยและทันสมัย

แผ่นอลูมิเนียมเป็นที่ชื่นชอบสำหรับน้ำหนักเบาการนำไฟฟ้าที่ดีและการนำความร้อน มันเป็นเหมือนผู้ส่งสารเบาและมีบทบาทสำคัญในบางสาขาที่มีความต้องการน้ำหนักอย่างเข้มงวด มันมีพลาสติกที่แข็งแกร่งและง่ายต่อการประมวลผลเป็นรูปทรงต่าง ๆ มันเป็นเหมือนศิลปินที่สร้างสรรค์ที่สามารถกำหนดแผ่นอลูมิเนียมให้เป็นรูปทรงที่สวยงามต่าง ๆ ในเวลาเดียวกันแผ่นอลูมิเนียมก็มีความต้านทานการกัดกร่อนที่ดี มันสามารถสร้างฟิล์มป้องกันอลูมิเนียมออกไซด์หนาแน่นในอากาศเพื่อป้องกันการตกแต่งภายในจากการกัดเซาะ แผ่นอลูมิเนียมสามารถมองเห็นได้ทุกที่ในอุตสาหกรรมเช่นการบินและอวกาศผลิตภัณฑ์อิเล็กทรอนิกส์และการผลิตรถยนต์ ในด้านการบินและอวกาศเพื่อลดน้ำหนักของเครื่องบินและปรับปรุงประสิทธิภาพการบินแผ่นอลูมิเนียมถูกนำมาใช้กันอย่างแพร่หลายในการผลิตปีกอากาศยาน, ฟูลจ์และชิ้นส่วนอื่น ๆ ในผลิตภัณฑ์อิเล็กทรอนิกส์แผ่นอลูมิเนียมมักจะใช้ในการทำอ่างล้างมือด้วยความร้อนโดยใช้ค่าการนำความร้อนที่ดีเพื่อกระจายความร้อนอย่างมีประสิทธิภาพและตรวจสอบให้แน่ใจว่าการทำงานของอุปกรณ์อิเล็กทรอนิกส์ที่มั่นคง

เมื่อเลือกวัสดุจำเป็นต้องพิจารณาความต้องการเฉพาะของผลิตภัณฑ์อย่างครอบคลุม ในแง่ของความแข็งแรงหากผลิตภัณฑ์จำเป็นต้องทนต่อแรงภายนอกขนาดใหญ่เช่นชิ้นส่วนโครงสร้างยานยนต์ชิ้นส่วนเกียร์เชิงกล ฯลฯ จำเป็นต้องเลือกวัสดุที่มีความแข็งแรงสูงกว่าเช่นแผ่นเหล็กรีดเย็นหรือแผ่นสแตนเลส สำหรับผลิตภัณฑ์บางอย่างที่มีข้อกำหนดด้านความเหนียวสูงเช่นสปริงและตัวเชื่อมต่อความเหนียวของวัสดุกลายเป็นปัจจัยสำคัญและจำเป็นต้องทำให้แน่ใจว่าวัสดุนั้นไม่ง่ายที่จะแตกเมื่อถูกบังคับ ในแง่ของความต้านทานการกัดกร่อนเช่นการแปรรูปอาหารและอุปกรณ์ทางการแพทย์ที่กล่าวถึงข้างต้นวัสดุที่มีความต้านทานการกัดกร่อนที่ดีจะต้องได้รับการคัดเลือกเพื่อให้แน่ใจว่าอายุการใช้งานด้านความปลอดภัยและการบริการของผลิตภัณฑ์

นอกเหนือจากลักษณะพื้นฐานเหล่านี้แล้วปัจจัยต่าง ๆ เช่นต้นทุนวัสดุและความสามารถในการกลั่นแกล้งไม่สามารถเพิกเฉยได้ ค่าใช้จ่ายเป็นหนึ่งในปัจจัยสำคัญที่ต้องพิจารณาในการผลิตองค์กร ในสถานที่ตั้งของความต้องการประสิทธิภาพของผลิตภัณฑ์การเลือกวัสดุที่มีต้นทุนต่ำสามารถลดต้นทุนการผลิตและปรับปรุงความสามารถในการแข่งขันขององค์กร ความสามารถในการผลิตวัสดุยังส่งผลโดยตรงต่อประสิทธิภาพการผลิตและคุณภาพของผลิตภัณฑ์ ตัวอย่างเช่นแม้ว่าวัสดุบางอย่างมีประสิทธิภาพที่ยอดเยี่ยม แต่ก็ยากที่จะประมวลผลและอาจต้องใช้เทคโนโลยีและอุปกรณ์การประมวลผลพิเศษซึ่งจะเพิ่มความซับซ้อนและต้นทุนการผลิต ดังนั้นเมื่อเลือกวัสดุจำเป็นต้องชั่งน้ำหนักปัจจัยต่าง ๆ และค้นหาวัสดุที่เหมาะสมกับข้อกำหนดของผลิตภัณฑ์มากที่สุด

(ii) กระบวนการปรับสภาพวัสดุ

ในกระบวนการผลิตชิ้นส่วนปั๊มโลหะกระบวนการปรับสภาพวัสดุเป็นลิงค์ที่ขาดไม่ได้และสำคัญเช่นเดียวกับการซ้อมอย่างรอบคอบก่อนที่จะมีประสิทธิภาพที่ยอดเยี่ยมวางรากฐานที่มั่นคงสำหรับการประมวลผลและคุณภาพของผลิตภัณฑ์ในภายหลัง กระบวนการปรับสภาพส่วนใหญ่รวมถึงการตัดวัสดุการเรียงลำดับและกระบวนการบำบัดพื้นผิวเช่นการทำความสะอาดการเสื่อมสภาพและการพ่นทราย

การตัดวัสดุเป็นกระบวนการแบ่งวัตถุดิบตามขนาดและรูปร่างที่ต้องการ มันเป็นเหมือนช่างตัดเสื้อที่แม่นยำซึ่งตัดผ้าชิ้นใหญ่ออกเป็นขนาดที่เหมาะสม ในระหว่างกระบวนการตัดจำเป็นต้องเลือกวิธีการตัดที่เหมาะสมตามประเภทและความหนาของวัสดุและข้อกำหนดของผลิตภัณฑ์ วิธีการตัดทั่วไป ได้แก่ การตัดเลื่อยการตัดพลาสมาการตัดด้วยเลเซอร์ ฯลฯ การตัดเลื่อยเป็นวิธีที่พบบ่อยกว่า มันตัดวัสดุโลหะผ่านการหมุนความเร็วสูงของใบเลื่อย เหมาะสำหรับการตัดแผ่นโลหะหนาขึ้น การตัดพลาสมาใช้การไหลของก๊าซพลาสมาที่อุณหภูมิสูงและความเร็วสูงเพื่อละลายและเป่าวัสดุโลหะเพื่อให้ได้จุดประสงค์ในการตัด วิธีนี้มีความเร็วในการตัดที่รวดเร็วและมีความแม่นยำสูงและเหมาะสำหรับการตัดวัสดุโลหะที่มีรูปร่างต่าง ๆ การตัดด้วยเลเซอร์ใช้คานเลเซอร์พลังงานสูงเพื่อละลายและทำให้เป็นไอวัสดุโลหะเพื่อให้ได้ผลการตัด ความแม่นยำในการตัดนั้นสูงมากและสามารถตัดรูปร่างที่ซับซ้อนได้ มันมักจะใช้ในการตัดชิ้นส่วนโลหะที่มีความแม่นยำสูง

กระบวนการตกแต่งส่วนใหญ่เป็นส่วนใหญ่ในการตรวจสอบและตัดแต่งวัสดุที่ถูกตัดออกขจัดคราบ, แฟลชและข้อบกพร่องอื่น ๆ บนพื้นผิวของวัสดุทำให้พื้นผิวเรียบและเรียบและให้รากฐานที่ดีสำหรับการประมวลผลที่ตามมา กระบวนการนี้เป็นเหมือนช่างเสริมสวยอย่างระมัดระวังปรับเปลี่ยนวัสดุอย่างระมัดระวังเพื่อให้พวกเขาดูใหม่เอี่ยม

กระบวนการทำความสะอาดและการเสื่อมสภาพคือการกำจัดมลพิษเช่นน้ำมันฝุ่นและสิ่งสกปรกบนพื้นผิวของวัสดุเพื่อให้แน่ใจว่าความสะอาดของพื้นผิวของวัสดุ หากมลพิษเหล่านี้ไม่ได้ถูกลบออกในเวลาพวกเขาจะส่งผลกระทบต่อคุณภาพการประมวลผลที่ตามมา ตัวอย่างเช่นในระหว่างกระบวนการปั๊มน้ำมันอาจทำให้การสึกหรอของเชื้อราเพิ่มขึ้นและส่งผลกระทบต่อคุณภาพพื้นผิวของชิ้นส่วนปั๊ม ในระหว่างกระบวนการเชื่อมสิ่งสกปรกอาจทำให้เกิดข้อบกพร่องในการเชื่อมและลดความแข็งแรงในการเชื่อม วิธีการทำความสะอาดทั่วไป ได้แก่ การทำความสะอาดสารเคมีและการทำความสะอาดอัลตราโซนิก การทำความสะอาดสารเคมีใช้สารเคมีเพื่อทำปฏิกิริยากับน้ำมันในการละลายหรืออิมัลซิมิวส์ดังนั้นจึงบรรลุวัตถุประสงค์ในการกำจัดน้ำมัน การทำความสะอาดอัลตราโซนิกใช้เอฟเฟกต์คาวิตี้ของอัลตร้าซาวด์ในการผลิตฟองเล็ก ๆ ในของเหลว แรงกระแทกที่เกิดขึ้นเมื่อฟองอากาศระเบิดสามารถลอกน้ำมันและสิ่งสกปรกออกจากพื้นผิวของวัสดุเพื่อให้ได้ผลการทำความสะอาด

กระบวนการพ่นทรายคือการส่งผลกระทบต่อพื้นผิวของวัสดุที่มีอนุภาคทรายความเร็วสูงเพื่อกำจัดสเกลออกไซด์สนิม ฯลฯ บนพื้นผิวและในเวลาเดียวกันทำให้พื้นผิวของวัสดุสร้างความหยาบระดับหนึ่งเพื่อเพิ่มการยึดเกาะของพื้นผิว กระบวนการนี้เป็นเหมือนเครื่องทำความสะอาดที่ขยันซึ่งขจัดสิ่งสกปรกบนพื้นผิวของวัสดุอย่างละเอียดและสร้างเงื่อนไขที่ดีสำหรับการรักษาพื้นผิวและการยึดเกาะที่ตามมา ตัวอย่างเช่นก่อนการรักษาพื้นผิวเช่นการทาสีและการชุบด้วยไฟฟ้าการพ่นทรายสามารถทำให้การเคลือบได้ดีขึ้นกับพื้นผิวของวัสดุและปรับปรุงความทนทานและประสิทธิภาพการป้องกันของการเคลือบ

กระบวนการปรับสภาพวัสดุมีความสำคัญอย่างยิ่งสำหรับการประมวลผลและคุณภาพของผลิตภัณฑ์ในภายหลัง รับประกันคุณภาพของพื้นผิวของวัสดุที่ผ่านการเตรียมไว้ซึ่งจะช่วยลดแรงเสียดทานและการสึกหรอในระหว่างกระบวนการปั๊มและปรับปรุงความแม่นยำในมิติและคุณภาพพื้นผิวของชิ้นส่วนปั๊ม พื้นผิวที่สะอาดช่วยในการปรับปรุงคุณภาพของกระบวนการที่ตามมาเช่นการเชื่อมและการทาสีทำให้การเชื่อมมีความแข็งแกร่งมากขึ้นและการเคลือบที่สม่ำเสมอและมั่นคงมากขึ้นซึ่งจะช่วยปรับปรุงประสิทธิภาพโดยรวมและอายุการใช้งานของผลิตภัณฑ์ หากกระบวนการปรับสภาพไม่ได้อยู่ในสถานที่ปัญหาคุณภาพต่าง ๆ อาจเกิดขึ้นในผลิตภัณฑ์เช่นข้อบกพร่องของพื้นผิวการเบี่ยงเบนมิติและการต้านทานการกัดกร่อนที่ลดลงซึ่งจะส่งผลกระทบต่อคุณภาพและความสามารถในการแข่งขันของตลาดอย่างจริงจัง ดังนั้นในกระบวนการผลิตชิ้นส่วนการปั๊มโลหะเราต้องให้ความสำคัญกับกระบวนการปรับสภาพวัสดุตามข้อกำหนดของกระบวนการอย่างเคร่งครัดและให้แน่ใจว่าคุณภาพของการปรับสภาพวัสดุ

iv. การผลิตแม่พิมพ์: การสร้างเครื่องมือสำคัญ

(i) ความคิดอันชาญฉลาดของการออกแบบแม่พิมพ์

การออกแบบแม่พิมพ์เป็นลิงค์หลักของการผลิตการปั๊มโลหะเป็นเหมือนประสิทธิภาพของซิมโฟนีที่แม่นยำ ทุกโน้ตมีความสำคัญและความคิดอันชาญฉลาดของมันดำเนินไปตลอดกระบวนการทั้งหมด ตามภาพวาดการออกแบบผลิตภัณฑ์นักออกแบบแม่พิมพ์ใช้ความรู้อย่างมืออาชีพและประสบการณ์ที่หลากหลายเพื่อเริ่มต้นการเดินทางที่ซับซ้อนและสร้างสรรค์

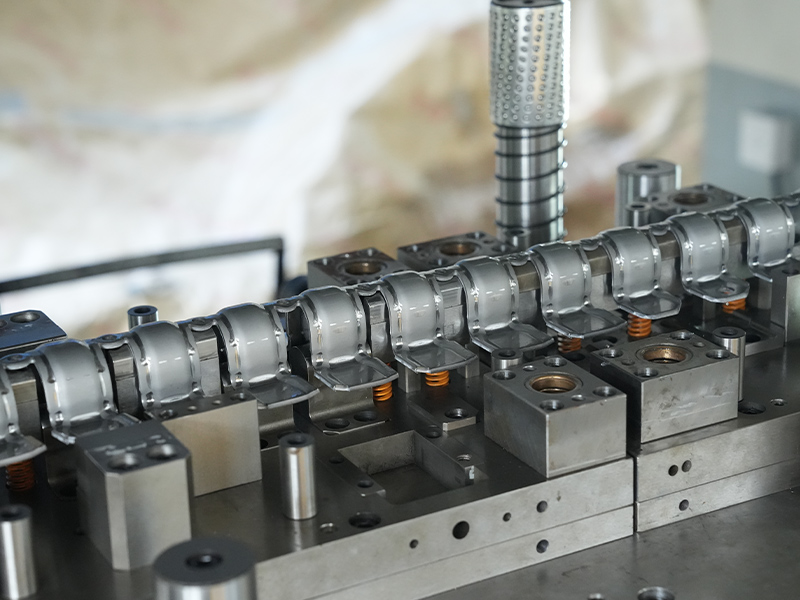

เมื่อออกแบบโครงสร้างของแม่พิมพ์นักออกแบบจะต้องเป็นเหมือนสถาปนิกที่จัดวางอย่างระมัดระวังโดยคำนึงถึงรูปร่างขนาดและความต้องการกระบวนการปั๊มของผลิตภัณฑ์ สำหรับชิ้นส่วนปั๊มรูปทรงเรียบง่ายเช่นปะเก็นแบนโครงสร้างแม่พิมพ์ค่อนข้างตรงและแม่พิมพ์กระบวนการเดียวที่เรียบง่ายมักจะใช้ในการปั๊มให้เสร็จสมบูรณ์ สำหรับชิ้นส่วนปั๊มที่มีรูปทรงซับซ้อนเช่นฝาครอบยานยนต์พวกเขามีพื้นผิวโค้งที่ผิดปกติและรูหลายช่องร่องและคุณสมบัติอื่น ๆ ซึ่งต้องการนักออกแบบในการออกแบบความก้าวหน้าแบบหลายสเตชั่นที่ซับซ้อนหรือแม่พิมพ์ผสม การตายแบบหลายขั้นตอนการตายสามารถทำให้กระบวนการปั๊มหลายครั้งเสร็จสิ้นบนแม่พิมพ์และผลิตชิ้นส่วนปั๊มอย่างมีประสิทธิภาพด้วยรูปร่างที่ซับซ้อนผ่านการให้อาหารและการปั๊มอย่างต่อเนื่อง Compound Dies สามารถเสร็จสิ้นกระบวนการปั๊มหลายครั้งที่สถานีเดียวกันในเวลาเดียวกันเช่น Blanking, Punching, Bending ฯลฯ ลดข้อผิดพลาดในการวางตำแหน่งของชิ้นส่วนปั๊มและปรับปรุงความแม่นยำของผลิตภัณฑ์

การออกแบบรูปร่างของแม่พิมพ์ยังต้องการความแม่นยำและนวัตกรรมในระดับสูง มันต้องพอดีกับรูปร่างของผลิตภัณฑ์อย่างสมบูรณ์แบบเช่นเดียวกับเสื้อผ้าที่ปรับแต่ง ตัวอย่างเช่นสำหรับส่วนปั๊มของที่อยู่อาศัยผลิตภัณฑ์อิเล็กทรอนิกส์ที่มีรูปร่างที่เป็นเอกลักษณ์การออกแบบรูปร่างของแม่พิมพ์จำเป็นต้องทำซ้ำรูปร่างของผลิตภัณฑ์อย่างแม่นยำรวมถึงอาร์คทุกมุมและทุกมุม นักออกแบบจะใช้เทคโนโลยีการสร้างแบบจำลอง 3 มิติขั้นสูงเพื่อสร้างแบบจำลองที่ถูกต้องของแม่พิมพ์ในคอมพิวเตอร์และเพิ่มประสิทธิภาพรูปร่างของแม่พิมพ์ผ่านการวิเคราะห์การจำลองเพื่อให้แน่ใจว่าในระหว่างกระบวนการปั๊มวัสดุสามารถไหลได้อย่างสม่ำเสมอเติมโพรงแม่พิมพ์และสร้างรูปร่างผลิตภัณฑ์ที่ตรงตามข้อกำหนด

การกำหนดขนาดที่แม่นยำคือกุญแจสำคัญในการออกแบบแม่พิมพ์ การเบี่ยงเบนมิติเล็กน้อยอาจนำไปสู่ปัญหาคุณภาพของชิ้นส่วนปั๊มเช่นความทนทานต่อมิติและการประกอบที่ไม่ดี นักออกแบบจะคำนวณขนาดของแม่พิมพ์ได้อย่างแม่นยำตามความต้องการขนาดของผลิตภัณฑ์รวมกับลักษณะการเสียรูปของวัสดุและลักษณะของกระบวนการปั๊ม ตัวอย่างเช่นเมื่อออกแบบแม่พิมพ์สำหรับเกียร์ที่มีความแม่นยำในการปั๊มความต้องการความแม่นยำขนาดของฟันเกียร์จะสูงมาก นักออกแบบจำเป็นต้องคำนึงถึงการเสียรูปแบบยืดหยุ่นและการเสียรูปพลาสติกของวัสดุในระหว่างกระบวนการปั๊มรวมถึงการสึกหรอของแม่พิมพ์และปัจจัยอื่น ๆ

ในระหว่างกระบวนการออกแบบการเสียรูปของวัสดุและการกระจายความเครียดเป็นปัจจัยที่นักออกแบบต้องมุ่งเน้น วัสดุจะได้รับการเสียรูปที่ซับซ้อนในระหว่างกระบวนการปั๊มเช่นการยืดการบีบอัดการดัดงอ ฯลฯ วิธีการเสียรูปที่แตกต่างกันจะทำให้เกิดการกระจายความเครียดที่แตกต่างกัน หากการออกแบบแม่พิมพ์ไม่มีเหตุผลอาจทำให้เกิดการเสียรูปของวัสดุที่ไม่สม่ำเสมอการเหี่ยวย่นการแตกร้าวและข้อบกพร่องอื่น ๆ และความเข้มข้นของความเครียดที่มากเกินไปจะส่งผลกระทบต่ออายุการใช้งานของแม่พิมพ์ เพื่อจัดการกับปัญหาเหล่านี้นักออกแบบจะใช้ความรู้เกี่ยวกับกลไกวัสดุและกลไกพลาสติกเพื่อจำลองและวิเคราะห์กระบวนการปั๊ม ผ่านการจำลองเราสามารถเข้าใจกระบวนการเสียรูปและการกระจายความเครียดของวัสดุเพื่อเพิ่มประสิทธิภาพโครงสร้างและรูปร่างของแม่พิมพ์เช่นการตั้งค่ารัศมีเนื้อของแม่พิมพ์นูนและช่องว่างแม่พิมพ์เว้าและพารามิเตอร์อื่น ๆ

การออกแบบแม่พิมพ์ยังต้องพิจารณาประสิทธิภาพการผลิตและปัจจัยด้านต้นทุน ในสถานที่ตั้งของการสร้างความมั่นใจในคุณภาพของผลิตภัณฑ์นักออกแบบจะพยายามออกแบบแม่พิมพ์ที่มีประสิทธิภาพและมีราคาต่ำ ตัวอย่างเช่นโดยการเพิ่มประสิทธิภาพโครงสร้างของแม่พิมพ์ลดความยากลำบากในการผลิตและเวลาในการประมวลผลของแม่พิมพ์และปรับปรุงประสิทธิภาพการผลิต การเลือกวัสดุแม่พิมพ์อย่างสมเหตุสมผลในขณะที่ตรงตามข้อกำหนดด้านประสิทธิภาพของแม่พิมพ์ลดต้นทุนวัสดุ ในเวลาเดียวกันนักออกแบบจะพิจารณาความสะดวกในการบำรุงรักษาและบำรุงรักษาแม่พิมพ์เพื่อให้แม่พิมพ์สามารถรักษาประสิทธิภาพที่ดีในระหว่างการใช้งานระยะยาวและลดค่าใช้จ่ายในการบำรุงรักษา

(ii) การประยุกต์ใช้เทคโนโลยีการผลิตขั้นสูง

ในด้านการผลิตแม่พิมพ์การประยุกต์ใช้เทคโนโลยีการผลิตขั้นสูงเป็นเหมือนปีกที่ทรงพลังสำหรับการผลิตแม่พิมพ์ทำให้สามารถบรรลุมาตรฐานที่ยอดเยี่ยมของความแม่นยำสูงและความทนทานสูง เทคโนโลยีขั้นสูงเช่นการตัดเฉือนซีเอ็นซีและ EDM ได้กลายเป็นวิธีสำคัญที่ขาดไม่ได้ในการผลิตแม่พิมพ์ที่ทันสมัย

CNC (การควบคุมตัวเลขคอมพิวเตอร์) การตัดเฉือนมีบทบาทหลักในการผลิตแม่พิมพ์ด้วยระบบอัตโนมัติและความแม่นยำในระดับสูง มันควบคุมการเคลื่อนไหวของเครื่องมือเครื่องจักรผ่านโปรแกรมคอมพิวเตอร์เพื่อให้ได้การตัดเฉือนของชิ้นส่วนแม่พิมพ์ที่แม่นยำ ในระหว่างกระบวนการตัดเฉือนเครื่องมือของเครื่องซีเอ็นซีสามารถควบคุมเส้นทางและพารามิเตอร์การตัดของเครื่องมือได้อย่างแม่นยำตามโปรแกรมที่ตั้งโปรแกรมไว้ล่วงหน้าซึ่งจะได้รับการตัดเฉือนของรูปร่างที่ซับซ้อนและขนาดที่มีความแม่นยำสูงของชิ้นส่วนแม่พิมพ์ ตัวอย่างเช่นเมื่อตัดเฉือนโพรงและแกนกลางของแม่พิมพ์การตัดเฉือนซีเอ็นซีสามารถควบคุมความขรุขระของพื้นผิวของชิ้นส่วนแม่พิมพ์ให้อยู่ในระดับต่ำมากผ่านการกัดความเร็วสูงความแม่นยำที่น่าเบื่อและกระบวนการอื่น ๆ และความแม่นยำมิติถึงระดับไมครอน เมื่อเปรียบเทียบกับวิธีการตัดเฉือนแบบดั้งเดิมเครื่องจักรกลซีเอ็นซีมีข้อดีของประสิทธิภาพการตัดเฉือนสูงความแม่นยำที่มั่นคงและการทำซ้ำที่ดีซึ่งสามารถทำให้วงจรการผลิตของแม่พิมพ์สั้นลงได้อย่างมากและปรับปรุงคุณภาพของแม่พิมพ์

การตัดเฉือนแบบพาร์คไฟฟ้าซึ่งเป็นวิธีการตัดเฉือนที่ไม่ใช่แบบดั้งเดิมมีข้อได้เปรียบที่เป็นเอกลักษณ์ในการผลิตแม่พิมพ์ มันใช้อุณหภูมิสูงที่เกิดจากการปล่อยไปที่กัดกร่อนและกำจัดวัสดุโลหะซึ่งจะทำให้เกิดการตัดเฉือนของชิ้นส่วนแม่พิมพ์ วิธีการตัดเฉือนนี้เหมาะอย่างยิ่งสำหรับชิ้นส่วนแม่พิมพ์ที่มีความแข็งสูงและรูปร่างที่ซับซ้อนเช่นแม่พิมพ์ที่มีรูชั้นดีร่องแคบรูปทรงรูปทรงพิเศษและคุณสมบัติอื่น ๆ เมื่อตัดเฉือนโครงสร้างที่ดีของแม่พิมพ์ที่มีความแม่นยำ EDM สามารถบรรลุการตัดเฉือนที่แม่นยำของขนาดเล็กโดยการควบคุมพารามิเตอร์การปลดปล่อยอย่างแม่นยำและความแม่นยำในการตัดเฉือนสามารถไปถึงระดับ submicron ได้อย่างแม่นยำ EDM ยังสามารถประมวลผลวัสดุบางอย่างที่ยากต่อการประมวลผลด้วยวิธีการตัดเฉือนแบบดั้งเดิมเช่นคาร์ไบด์ซีเมนต์เหล็กชุบแข็ง ฯลฯ ให้ตัวเลือกวัสดุเพิ่มเติมสำหรับการผลิตแม่พิมพ์

เมื่อใช้กระบวนการผลิตขั้นสูงเหล่านี้ผู้ประกอบการจะต้องมีทักษะระดับมืออาชีพและประสบการณ์ที่หลากหลาย พวกเขาควรคุ้นเคยกับวิธีการปฏิบัติงานและวิธีการใช้งานของอุปกรณ์ประมวลผลต่างๆและสามารถเลือกกระบวนการประมวลผลและพารามิเตอร์และพารามิเตอร์ตามลักษณะและข้อกำหนดของชิ้นส่วนแม่พิมพ์ได้อย่างสมเหตุสมผล เมื่อทำการตัดเฉือน CNC ผู้ปฏิบัติงานจะต้องรวบรวมโปรแกรมการตัดเฉือนอย่างแม่นยำโดยคำนึงถึงปัจจัยต่าง ๆ เช่นการเลือกเครื่องมือความเร็วในการตัดอัตราการป้อน ฯลฯ เพื่อให้แน่ใจว่าคุณภาพและประสิทธิภาพของการตัดเฉือน เมื่อดำเนินการ EDM ผู้ประกอบการจะต้องมีความเชี่ยวชาญในการปรับพารามิเตอร์การปล่อยเช่นกระแสการปล่อยเวลาปลดปล่อยช่วงเวลาชีพจร ฯลฯ เพื่อควบคุมความแม่นยำในการตัดเฉือนและคุณภาพพื้นผิว ในเวลาเดียวกันผู้ประกอบการยังต้องมีความรู้สึกที่ดีของคุณภาพและความรับผิดชอบดำเนินการอย่างเคร่งครัดตามข้อกำหนดของกระบวนการและตรวจสอบให้แน่ใจว่าทุกส่วนของแม่พิมพ์ตรงตามมาตรฐานคุณภาพ

การใช้กระบวนการผลิตขั้นสูงยังต้องการการสนับสนุนอุปกรณ์ขั้นสูงและระบบการจัดการเสียง องค์กรต้องลงทุนเงินจำนวนมากเพื่อแนะนำศูนย์เครื่องจักรกลซีเอ็นซีขั้นสูงเครื่องจักร EDM และอุปกรณ์อื่น ๆ และบำรุงรักษาและให้บริการอุปกรณ์อย่างสม่ำเสมอเพื่อให้แน่ใจว่ามีความแม่นยำและประสิทธิภาพของอุปกรณ์ องค์กรยังต้องสร้างระบบการจัดการคุณภาพที่สมบูรณ์เพื่อตรวจสอบกระบวนการผลิตแม่พิมพ์ทั้งหมดตั้งแต่การตรวจสอบวัตถุดิบไปจนถึงการตรวจสอบคุณภาพของกระบวนการประมวลผลและจากนั้นไปจนถึงการยอมรับผลิตภัณฑ์สำเร็จรูป แต่ละลิงก์ได้รับการควบคุมอย่างเข้มงวดเพื่อให้แน่ใจว่าคุณภาพที่มั่นคงและเชื่อถือได้ของแม่พิมพ์

(iii) จุดสำคัญของการควบคุมคุณภาพแม่พิมพ์

การควบคุมคุณภาพของแม่พิมพ์เป็นกุญแจสำคัญในการผลิตชิ้นส่วนปั๊มโลหะที่ราบรื่นและความเสถียรของคุณภาพของผลิตภัณฑ์ มันเหมือนกับการตั้งค่าจุดตรวจสอบที่มั่นคงในห่วงโซ่การผลิตและทุกลิงก์ไม่ควรพลาด ในกระบวนการผลิตแม่พิมพ์การเชื่อมโยงการตรวจสอบคุณภาพอย่างเข้มงวดจะดำเนินการตลอดตั้งแต่ขั้นตอนการออกแบบของแม่พิมพ์ไปจนถึงการยอมรับขั้นสุดท้ายหลังจากการประมวลผลเสร็จสมบูรณ์ แต่ละขั้นตอนมีมาตรการตรวจสอบคุณภาพที่สอดคล้องกันเพื่อให้แน่ใจว่าคุณภาพของแม่พิมพ์เป็นไปตามมาตรฐานที่สูง

การตรวจจับความแม่นยำของมิติเป็นหนึ่งในลิงก์ที่สำคัญในการตรวจจับคุณภาพแม่พิมพ์ ความแม่นยำในมิติของแม่พิมพ์ส่งผลโดยตรงต่อความแม่นยำของมิติและประสิทธิภาพการประกอบของชิ้นส่วนปั๊ม ในระหว่างกระบวนการประมวลผลแม่พิมพ์อุปกรณ์การวัดความแม่นยำสูงต่าง ๆ เช่นเครื่องวัดสามพิกัดและเครื่องวัดเลเซอร์อินเตอร์เฟอโรมิเตอร์ถูกนำมาใช้เพื่อวัดขนาดสำคัญของแม่พิมพ์อย่างแม่นยำ เครื่องวัดสามพิกัดสามารถคำนวณความเบี่ยงเบนมิติของแม่พิมพ์ได้อย่างแม่นยำโดยการวัดพิกัดหลายจุดบนพื้นผิวแม่พิมพ์และความแม่นยำในการวัดสามารถไปถึงระดับไมครอน เมื่อตรวจจับขนาดโพรงของแม่พิมพ์เครื่องวัดสามพิกัดสามารถวัดความยาวความกว้างความลึกและมิติอื่น ๆ ของโพรงได้อย่างรวดเร็วและแม่นยำและแม่นยำและเปรียบเทียบกับภาพวาดการออกแบบเพื่อตรวจสอบว่าขนาดตรงตามข้อกำหนดหรือไม่ สำหรับชิ้นส่วนแม่พิมพ์ที่มีรูปร่างที่ซับซ้อนวิธีการวัดแบบไม่สัมผัสเช่นการวัดแบบออพติคอลและการสแกนด้วยเลเซอร์ยังใช้เพื่อให้ได้ข้อมูลมิติที่ครอบคลุมและแม่นยำยิ่งขึ้น

การตรวจจับความขรุขระพื้นผิวไม่ควรละเว้นเช่นกัน ความขรุขระของพื้นผิวของแม่พิมพ์จะส่งผลต่อคุณภาพพื้นผิวและประสิทธิภาพการขยายตัวของชิ้นส่วนปั๊ม หากพื้นผิวแม่พิมพ์หยาบชิ้นส่วนการปั๊มมีแนวโน้มที่จะมีข้อบกพร่องเช่นความเครียดและรอยขีดข่วนในระหว่างการลดทอนและแรงเสียดทานระหว่างแม่พิมพ์และชิ้นส่วนปั๊มจะเพิ่มขึ้นส่งผลกระทบต่อความแม่นยำมิติและประสิทธิภาพการผลิตของชิ้นส่วนปั๊ม เมื่อตรวจพบความขรุขระของพื้นผิวของแม่พิมพ์เครื่องมือวัดความขรุขระพื้นผิวมักจะใช้ในการวัดความไม่สม่ำเสมอของกล้องจุลทรรศน์ของพื้นผิวแม่พิมพ์ผ่านสไตลัสหรือวิธีการวัดด้วยแสง ตามข้อกำหนดการใช้งานและมาตรฐานอุตสาหกรรมของแม่พิมพ์ระบุว่าช่วงที่อนุญาตของความขรุขระของพื้นผิวแม่พิมพ์จะถูกกำหนด สำหรับพื้นผิวแม่พิมพ์ที่ไม่ตรงตามข้อกำหนดการขัดที่สอดคล้องกันการบดและการรักษาอื่น ๆ จะดำเนินการเพื่อลดความขรุขระของพื้นผิวและปรับปรุงคุณภาพพื้นผิวของแม่พิมพ์

นอกเหนือจากความแม่นยำของมิติและการตรวจจับความขรุขระพื้นผิวการตรวจจับความแข็งของเชื้อรายังเป็นส่วนสำคัญของการควบคุมคุณภาพ ความแข็งของแม่พิมพ์เกี่ยวข้องโดยตรงกับการต่อต้านการสึกหรอและอายุการใช้งาน ในระหว่างกระบวนการผลิตแม่พิมพ์ส่วนสำคัญของแม่พิมพ์เช่นแม่พิมพ์นูนและเว้าแกนแกน ฯลฯ จะถูกทดสอบด้วยความแข็ง วิธีการทดสอบความแข็งที่ใช้กันทั่วไป ได้แก่ การทดสอบความแข็งของ Rockwell, การทดสอบความแข็งของ Brinell, การทดสอบความแข็งของ Vickers ฯลฯ ผ่านการทดสอบความแข็งสามารถตัดสินได้ว่าการรักษาความร้อนของวัสดุแม่พิมพ์นั้นเหมาะสมหรือไม่ หากความแข็งของเชื้อราไม่เพียงพอการสึกหรอและการเสียรูปมีแนวโน้มที่จะเกิดขึ้นในระหว่างกระบวนการปั๊มส่งผลกระทบต่ออายุการใช้งานของแม่พิมพ์และคุณภาพของชิ้นส่วนปั๊ม หากความแข็งของเชื้อราสูงเกินไปมันจะเพิ่มความเปราะบางของแม่พิมพ์และทำให้เกิดข้อบกพร่องได้อย่างง่ายดายเช่นการแคร็ก ดังนั้นการควบคุมความแข็งของเชื้อราที่เหมาะสมจึงเป็นหนึ่งในปัจจัยสำคัญเพื่อให้แน่ใจว่าคุณภาพของแม่พิมพ์

ในระหว่างกระบวนการผลิตแม่พิมพ์การตรวจสอบคุณภาพอื่น ๆ จะดำเนินการเช่นการตรวจสอบความสมบูรณ์ของโครงสร้างแม่พิมพ์การตรวจสอบประสิทธิภาพของวัสดุการตรวจสอบความแม่นยำของการประกอบ ฯลฯ การทดสอบความสมบูรณ์ของโครงสร้างของแม่พิมพ์ส่วนใหญ่ตรวจสอบว่าส่วนทั้งหมดของแม่พิมพ์นั้นสมบูรณ์หรือไม่ การทดสอบประสิทธิภาพของวัสดุคือการทดสอบองค์ประกอบทางเคมีและคุณสมบัติเชิงกลของวัสดุแม่พิมพ์เพื่อให้แน่ใจว่าวัสดุตรงตามข้อกำหนดการออกแบบ การทดสอบความแม่นยำของแอสเซมบลีคือการตรวจสอบความแม่นยำในการจับคู่ระหว่างส่วนต่าง ๆ ของแม่พิมพ์หลังจากที่แม่พิมพ์ประกอบขึ้นเช่นช่องว่างระหว่างแม่พิมพ์ชายและหญิงความแม่นยำในการจับคู่ของหมุดไกด์และแขนไกด์ ฯลฯ เพื่อให้แน่ใจว่าแม่พิมพ์สามารถทำงานได้ตามปกติในระหว่างการใช้งาน

เพื่อให้แน่ใจว่าคุณภาพของแม่พิมพ์จำเป็นต้องสร้างระบบการจัดการคุณภาพที่สมบูรณ์และระบบตรวจสอบย้อนกลับ บริษัท จะกำหนดมาตรฐานคุณภาพที่เข้มงวดและข้อกำหนดการตรวจสอบเพื่อชี้แจงข้อกำหนดและวิธีการของลิงค์การตรวจสอบคุณภาพแต่ละรายการ ในเวลาเดียวกันกระบวนการผลิตของแต่ละแม่พิมพ์จะถูกบันทึกอย่างละเอียดรวมถึงข้อมูลการจัดซื้อของวัตถุดิบพารามิเตอร์การประมวลผลข้อมูลการตรวจสอบคุณภาพ ฯลฯ ดังนั้นเมื่อมีปัญหาคุณภาพเกิดขึ้นสาเหตุของปัญหาสามารถติดตามได้อย่างรวดเร็วและมาตรการการปรับปรุงที่สอดคล้องกันสามารถดำเนินการได้ ผ่านการควบคุมคุณภาพอย่างเข้มงวดและระบบการจัดการที่สมบูรณ์แบบคุณภาพของแม่พิมพ์สามารถปรับปรุงได้อย่างมีประสิทธิภาพให้การรับประกันที่เชื่อถือได้สำหรับการผลิตชิ้นส่วนปั๊มโลหะ

V. การปั๊ม: การเปลี่ยนแปลงหลัก

(i) ประเภทและลักษณะของอุปกรณ์เจาะ

ในกระบวนการผลิตชิ้นส่วนปั๊มโลหะอุปกรณ์เจาะเป็นเครื่องมือสำคัญสำหรับการเสียรูปของวัสดุเช่นเดียวกับใบมีดที่คมชัดในสนามรบ ประสิทธิภาพและลักษณะของมันส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพของการปั๊ม การเจาะเชิงกลและการเจาะไฮดรอลิกเป็นเครื่องเจาะสองประเภททั่วไปแต่ละเครื่องมีหลักการทำงานที่เป็นเอกลักษณ์ของตัวเองสถานการณ์ที่ใช้บังคับข้อดีและข้อเสีย

หลักการทำงานของเครื่องเจาะเชิงกลขึ้นอยู่กับการออกแบบที่ชาญฉลาดของกลไกการเชื่อมต่อข้อเหวี่ยง เช่นเดียวกับนักเต้นที่แม่นยำมันขับเคลื่อนข้อเหวี่ยงเพื่อหมุนผ่านสายพานและเกียร์ภายใต้ไดรฟ์ของมอเตอร์จากนั้นกลไกการเชื่อมต่อข้อเหวี่ยงจะแปลงการเคลื่อนที่แบบหมุนเป็นการเคลื่อนที่เชิงเส้นแบบลูกสูบของตัวเลื่อน เมื่อปั๊มชิ้นส่วนโลหะขนาดเล็กมอเตอร์จะขับมู่เล่เพื่อหมุนด้วยความเร็วสูงเพื่อสะสมพลังงาน เมื่อคลัตช์มีส่วนร่วมพลังงานจลน์ของมู่เล่จะถูกส่งไปยังข้อเหวี่ยงทำให้ตัวเลื่อนเลื่อนลงอย่างรวดเร็วโดยใช้แรงกระแทกขนาดใหญ่บนวัสดุโลหะที่วางอยู่บนแม่พิมพ์ หมัดประเภทนี้มีลักษณะที่แตกต่างกัน ความเร็วในการเจาะของมันเร็วและสามารถเข้าถึงความถี่ในการเจาะหลายสิบหรือหลายร้อยครั้งต่อนาที มันเร็วเท่ากับฟ้าผ่าและสามารถตอบสนองความต้องการของการผลิตจำนวนมาก เมื่อผลิตอุปกรณ์เสริมฮาร์ดแวร์ขนาดเล็กหมัดเชิงกลสามารถเจาะได้ด้วยความเร็วสูงและต่อเนื่องและปรับปรุงประสิทธิภาพการผลิตอย่างมาก โครงสร้างค่อนข้างง่ายง่ายต่อการบำรุงรักษาและบำรุงรักษาและลดค่าใช้จ่ายในการบำรุงรักษาและการหยุดทำงานของอุปกรณ์ หมัดเชิงกลยังมีข้อ จำกัด บางอย่าง แรงกระแทกของมันค่อนข้างคงที่และเป็นการยากที่จะปรับมันได้อย่างแม่นยำตามวัสดุและกระบวนการปั๊มที่แตกต่างกัน เช่นเดียวกับคนที่แข็งแกร่งที่ขาดความยืดหยุ่นเขาอาจไม่สามารถรับมือกับความต้องการการปั๊มที่ซับซ้อนได้ ยิ่งไปกว่านั้นจังหวะการปั๊มของมันมักจะได้รับการแก้ไข เมื่อการประมวลผลชิ้นงานที่มีความสูงต่างกันอาจจำเป็นต้องเปลี่ยนแม่พิมพ์หรือทำการปรับเปลี่ยนที่ซับซ้อน

การเจาะไฮดรอลิกใช้กำลังอันทรงพลังของระบบไฮดรอลิกเพื่อขับเคลื่อนตัวเลื่อนเพื่อเคลื่อนที่เช่นเดียวกับยักษ์ที่มีพลังที่ไม่มีที่สิ้นสุด มันแปลงพลังงานไฮดรอลิกเป็นพลังงานเชิงกลผ่านกระบอกไฮดรอลิกเพื่อให้ได้การปั๊มวัสดุโลหะ เมื่อปั๊มไฮดรอลิกส่งน้ำมันแรงดันสูงไปยังกระบอกสูบลูกสูบในกระบอกสูบจะทำให้ตัวเลื่อนเลื่อนขึ้นและลงอย่างราบรื่นภายใต้การกระทำของแรงดันน้ำมัน เมื่อประมวลผลฝาปิดรถยนต์ขนาดใหญ่เครื่องเจาะไฮดรอลิกสามารถให้แรงดันขนาดใหญ่และมีเสถียรภาพในการเปลี่ยนแผ่นโลหะอย่างสม่ำเสมอและตรวจสอบให้แน่ใจว่ารูปร่างและความแม่นยำของมิติของฝาครอบ ข้อดีของเครื่องเจาะไฮดรอลิกมีความสำคัญ พวกเขามีพลังและสามารถสร้างกำลังทำงานขนาดใหญ่และพลังการทำงาน พวกเขาสามารถรับมือกับการชกการตัดการขึ้นรูปและการดำเนินการอื่น ๆ ของโลหะแผ่นหนา เหมาะสำหรับการประมวลผลชิ้นส่วนโลหะขนาดใหญ่และผนังหนา กระบวนการประมวลผลมีความเสถียร ระบบไฮดรอลิกสามารถมั่นใจได้ว่าการเคลื่อนไหวของตัวเลื่อนที่ราบรื่นและไม่ใช่เรื่องง่ายที่จะเขย่าและสั่นสะเทือนดังนั้นจึงมั่นใจได้ว่าความสอดคล้องและความแม่นยำของการประมวลผล มันเป็นเหมือนอาจารย์ที่สงบที่สามารถทำการปั๊มแต่ละครั้งได้อย่างแม่นยำ ความเร็วของเครื่องเจาะไฮดรอลิกสามารถปรับได้และสามารถปรับได้อย่างยืดหยุ่นตามวัสดุชิ้นงานชิ้นงานที่แตกต่างกันวิธีการประมวลผลและขนาดการปั๊มเพื่อให้ได้ผลการประมวลผลที่ดีที่สุด มันมีการปรับตัวที่แข็งแกร่งและสามารถตอบสนองความต้องการของกระบวนการปั๊มที่ซับซ้อนต่างๆ อย่างไรก็ตามเครื่องเจาะไฮดรอลิกไม่สมบูรณ์แบบ ความแม่นยำของมันค่อนข้างต่ำและอาจไม่เป็นไปตามข้อกำหนดสำหรับชิ้นส่วนปั๊มที่มีความแม่นยำซึ่งต้องการความแม่นยำในมิติที่สูงมาก นอกจากนี้การใช้พลังงานสูง ระบบไฮดรอลิกใช้พลังงานจำนวนมากในระหว่างกระบวนการทำงานซึ่งจะเพิ่มต้นทุนการผลิต ค่าใช้จ่ายในการบำรุงรักษาก็ค่อนข้างสูง น้ำมันไฮดรอลิกในระบบไฮดรอลิกจะต้องถูกแทนที่และตรวจสอบอย่างสม่ำเสมอและส่วนประกอบไฮดรอลิกจำเป็นต้องได้รับการซ่อมแซมและแทนที่เป็นประจำ ข้อกำหนดทางเทคนิคสำหรับผู้ประกอบการยังสูงและพวกเขาจำเป็นต้องมีความรู้ด้านไฮดรอลิกและทักษะการดำเนินงาน

เมื่อเลือกเครื่องเจาะคุณต้องพิจารณาปัจจัยหลายอย่างอย่างครอบคลุม รูปร่างและขนาดของผลิตภัณฑ์เป็นหนึ่งในข้อควรพิจารณาที่สำคัญ สำหรับชิ้นส่วนปั๊มที่มีรูปร่างเรียบง่ายและขนาดเล็กเช่นปะเก็นขนาดเล็กและหมุดความสามารถในการปั๊มความเร็วสูงและโครงสร้างที่ค่อนข้างง่ายของหมัดเชิงกลสามารถตอบสนองความต้องการในการผลิตและต้นทุนต่ำ ในขณะที่ชิ้นส่วนปั๊มที่มีรูปร่างที่ซับซ้อนและขนาดใหญ่เช่นฝาครอบร่างกายรถยนต์และชิ้นส่วนโครงสร้างเชิงกลขนาดใหญ่พลังงานที่ทรงพลังและแรงดันที่มั่นคงของหมัดไฮดรอลิกนั้นเหมาะสมกว่าซึ่งสามารถมั่นใจได้ว่าคุณภาพและความแม่นยำของชิ้นส่วนปั๊ม ไม่ควรเพิกเฉยต่อธรรมชาติของวัสดุ สำหรับวัสดุที่มีความแข็งต่ำและการเสียรูปง่าย ๆ เช่นแผ่นอลูมิเนียมและแผ่นทองแดงสามารถใช้ทั้งหมัดเชิงกลและหมัดไฮดรอลิก แต่สำหรับวัสดุที่มีความแข็งสูงและมีความแข็งแรงสูงเช่นเหล็กกล้าอัลลอยที่มีความแข็งแรงสูงพลังอันทรงพลังของหมัดไฮดรอลิกสามารถทำให้มั่นใจได้ว่าความคืบหน้าของกระบวนการปั๊มราบรื่น ชุดการผลิตยังเป็นปัจจัยสำคัญในการเลือกอุปกรณ์เจาะ ในการผลิตขนาดใหญ่ความสามารถในการเจาะความเร็วสูงของการเจาะเชิงกลสามารถปรับปรุงประสิทธิภาพการผลิตและลดต้นทุนต่อหน่วย ในการผลิตขนาดเล็กความยืดหยุ่นและความสามารถในการปรับตัวของการเจาะไฮดรอลิกมีความสำคัญมากกว่าและสามารถปรับได้ตามข้อกำหนดของผลิตภัณฑ์ที่แตกต่างกันเพื่อหลีกเลี่ยงความเกียจคร้านและการสูญเสียอุปกรณ์ องค์กรยังต้องพิจารณาค่าใช้จ่ายในการซื้อต้นทุนการดำเนินงานต้นทุนการบำรุงรักษาและปัจจัยอื่น ๆ ของอุปกรณ์ต่อยตามข้อกำหนดด้านงบประมาณและการควบคุมต้นทุนของตนเองและเลือกอุปกรณ์เจาะที่เหมาะสมกับพวกเขามากที่สุด

(ii) การทำงานที่ดีของกระบวนการปั๊ม

กระบวนการปั๊มเป็นกระบวนการที่ดีและเข้มงวด แต่ละขั้นตอนเป็นเหมือนอุปกรณ์ในเครื่องมือที่มีความแม่นยำทำงานร่วมกันอย่างใกล้ชิดเพื่อส่งเสริมวัสดุโลหะเพื่อให้การเปลี่ยนแปลงที่งดงามจากรูปแบบดั้งเดิมไปยังชิ้นส่วนปั๊มที่แม่นยำ เมื่อวัสดุโลหะที่ได้รับการรักษาล่วงหน้าถูกวางไว้อย่างระมัดระวังบนเครื่องเจาะการเดินทางของการเปลี่ยนแปลงโลหะจะเริ่มขึ้นอย่างเป็นทางการ มันเป็นเหมือนการเต้นรำที่ออกแบบท่าเต้นอย่างระมัดระวังและทุกการเคลื่อนไหวได้รับการพิจารณาอย่างรอบคอบและฝึกฝนซ้ำ ๆ

การติดตั้งและดีบักแม่พิมพ์เป็นลิงค์คีย์ในกระบวนการปั๊ม แม่พิมพ์เป็นเหมือนรองเท้าเต้นรำในการเต้นรำนี้ มันต้องพอดีกับนักเต้นอย่างสมบูรณ์แบบเพื่อเต้นรำอย่างสวยงาม ผู้ประกอบการจะติดตั้งแม่พิมพ์ที่ผลิตอย่างระมัดระวังบนเครื่องกดหมัดตามข้อกำหนดการออกแบบของผลิตภัณฑ์ ในระหว่างกระบวนการติดตั้งพวกเขาจะใช้เครื่องมือและอุปกรณ์ระดับมืออาชีพเพื่อให้แน่ใจว่าแม่พิมพ์อยู่ในตำแหน่งที่ถูกต้องและได้รับการแก้ไขอย่างแม่นยำ หลังจากการติดตั้งเสร็จสมบูรณ์แล้วจะเข้าสู่ขั้นตอนการดีบักที่เข้มข้น ผู้ประกอบการจะตรวจสอบส่วนประกอบต่าง ๆ ของแม่พิมพ์อย่างระมัดระวังเช่นหมัด, ตาย, อุปกรณ์ขนถ่าย ฯลฯ เพื่อให้แน่ใจว่าพวกเขาอยู่ในสภาพการทำงานที่ดี พวกเขาจะทำการดีบักที่ไม่มีการโหลดปล่อยให้การกดหมัดทำงานไม่ได้ใช้งานหลายครั้งสังเกตว่าการเปิดและการปิดของแม่พิมพ์นั้นราบรื่นไม่ว่าจะเป็นความพอดีระหว่างส่วนประกอบนั้นแน่นและมีเสียงหรือการสั่นสะเทือนผิดปกติหรือไม่ เฉพาะเมื่อแม่พิมพ์ถูกดีบักให้อยู่ในสถานะที่ดีที่สุดเท่านั้นกระบวนการปั๊มที่ตามมาจะดำเนินการได้อย่างราบรื่น

การตั้งค่าพารามิเตอร์การปั๊มเป็นอีกขั้นตอนสำคัญที่ไม่สามารถเพิกเฉยได้ มันเหมือนกับการตั้งกฎสำหรับเกม การตั้งค่าพารามิเตอร์ที่สมเหตุสมผลส่งผลโดยตรงต่อผลลัพธ์ของเกม พารามิเตอร์การปั๊มรวมถึงความเร็วในการปั๊มความดันจังหวะ ฯลฯ การตั้งค่าพารามิเตอร์เหล่านี้จะต้องได้รับการพิจารณาอย่างละเอียดตามปัจจัยต่าง ๆ เช่นรูปร่างขนาดคุณสมบัติของวัสดุและโครงสร้างของแม่พิมพ์ สำหรับวัสดุโลหะที่หนาขึ้นและแข็งขึ้นจำเป็นต้องตั้งค่าความดันปั๊มที่สูงขึ้นและความเร็วในการปั๊มช้าลงเพื่อให้แน่ใจว่าวัสดุสามารถเปลี่ยนรูปได้อย่างเต็มที่ในขณะที่หลีกเลี่ยงความเสียหายต่อแม่พิมพ์และอุปกรณ์ สำหรับวัสดุที่บางและนุ่มขึ้นจำเป็นต้องลดแรงดันปั๊มอย่างเหมาะสมและเพิ่มความเร็วในการปั๊มเพื่อป้องกันการเสียรูปมากเกินไปหรือการแตกของวัสดุ การตั้งค่าของจังหวะการปั๊มก็มีความสำคัญเช่นกัน มันจะต้องได้รับการพิจารณาตามความสูงของผลิตภัณฑ์และโครงสร้างของแม่พิมพ์เพื่อให้แน่ใจว่าตัวเลื่อนของเครื่องกดหมัดสามารถดำเนินการปั๊มได้ในตำแหน่งที่เหมาะสม โรคหลอดเลือดสมองไม่ควรมีขนาดใหญ่เกินไปที่จะทำลายเชื้อราและไม่ควรเล็กเกินไปที่จะป้องกันไม่ให้ผลิตภัณฑ์ถูกสร้างขึ้น

เมื่อทุกอย่างพร้อมกระบวนการปั๊มจะเริ่มขึ้นอย่างเป็นทางการ แรงขับเคลื่อนด้วยมอเตอร์ตัวเลื่อนของเครื่องกดหมัดจะเคลื่อนตัวลงอย่างรวดเร็วและมีพลังเหมือนนักกีฬาที่ผ่านการฝึกอบรมมาอย่างดีขับแม่พิมพ์เพื่อออกแรงกดดันอย่างมากต่อวัสดุโลหะ ในขณะนี้วัสดุโลหะผ่านการเปลี่ยนรูปพลาสติกภายใต้การกระทำของแม่พิมพ์และเริ่มเปลี่ยนรูปร่างของมันค่อยๆเข้าใกล้รูปร่างที่ออกแบบมาของผลิตภัณฑ์ ในกระบวนการนี้โครงสร้างอะตอมภายในวัสดุโลหะได้รับการจัดเรียงใหม่เช่นเดียวกับกลุ่มทหารที่จัดเรียงอย่างเป็นระเบียบซึ่งปรับตำแหน่งของพวกเขาภายใต้การกระทำของกองกำลังภายนอกที่แข็งแกร่งเพื่อปรับให้เข้ากับข้อกำหนดรูปร่างใหม่ แรงเสียดทานระหว่างวัสดุโลหะและแม่พิมพ์ยังมีบทบาทสำคัญในกระบวนการนี้ มันไม่เพียงส่งผลกระทบต่อการไหลและการเสียรูปของวัสดุ แต่ยังสร้างความร้อนในปริมาณที่แน่นอน ความร้อนนี้จะต้องกระจายไปตามเวลาเพื่อให้แน่ใจว่าคุณภาพของกระบวนการปั๊มและอายุการใช้งานของแม่พิมพ์

ในระหว่างกระบวนการปั๊มผู้ประกอบการจะต้องรักษาระดับความเข้มข้นในระดับสูงตลอดเวลาและให้ความสนใจกับสถานะการทำงานของเครื่องกดหมัดและคุณภาพของชิ้นส่วนที่ประทับตรา พวกเขาจะสังเกตเห็นเสียงที่วิ่งการสั่นสะเทือนของเครื่องกดหมัดและการปรากฏตัวของชิ้นส่วนที่ประทับตราเพื่อค้นหาและแก้ปัญหาที่เป็นไปได้ทันที หากพบว่าเสียงกดหมัดผิดปกติอาจเป็นไปได้ว่าแม่พิมพ์จะหลวมหรือเสียหายและจำเป็นต้องหยุดเครื่องทันทีเพื่อตรวจสอบและซ่อมแซม หากพบรอยร้าวริ้วรอยและข้อบกพร่องอื่น ๆ บนพื้นผิวของชิ้นส่วนที่ประทับอาจเป็นได้ว่าพารามิเตอร์การปั๊มจะถูกตั้งค่าอย่างไม่มีเหตุผลหรือพื้นผิวแม่พิมพ์ไม่ราบรื่นและต้องปรับพารามิเตอร์ในเวลาหรือแม่พิมพ์จะต้องขัด ผู้ประกอบการจะสุ่มตัวอย่างและตรวจสอบชิ้นส่วนที่ประทับตราอย่างสม่ำเสมอโดยใช้เครื่องมือวัดระดับมืออาชีพเช่นคาลิปเปอร์ไมโครมิเตอร์โปรเจ็กเตอร์ ฯลฯ เพื่อตรวจจับความถูกต้องของมิติและความแม่นยำรูปร่างของชิ้นส่วนที่ประทับตราเพื่อให้แน่ใจว่าคุณภาพของชิ้นส่วนที่ประทับตราตรงตามข้อกำหนดการออกแบบ

(iii) คำอธิบายโดยละเอียดเกี่ยวกับกระบวนการปั๊มทั่วไป

1. กระบวนการแยก

กระบวนการแยกมีบทบาทสำคัญในการผลิตชิ้นส่วนปั๊มโลหะ มันเป็นเหมือนช่างแกะสลักที่มีทักษะ ผ่านกระบวนการเฉพาะเช่น blanking การเจาะและการตัดแผ่นโลหะจะถูกแบ่งตามข้อกำหนดการออกแบบที่แม่นยำทำให้มันเป็นโครงร่างและรูปร่างเบื้องต้นวางรากฐานที่มั่นคงสำหรับการประมวลผลที่ตามมา

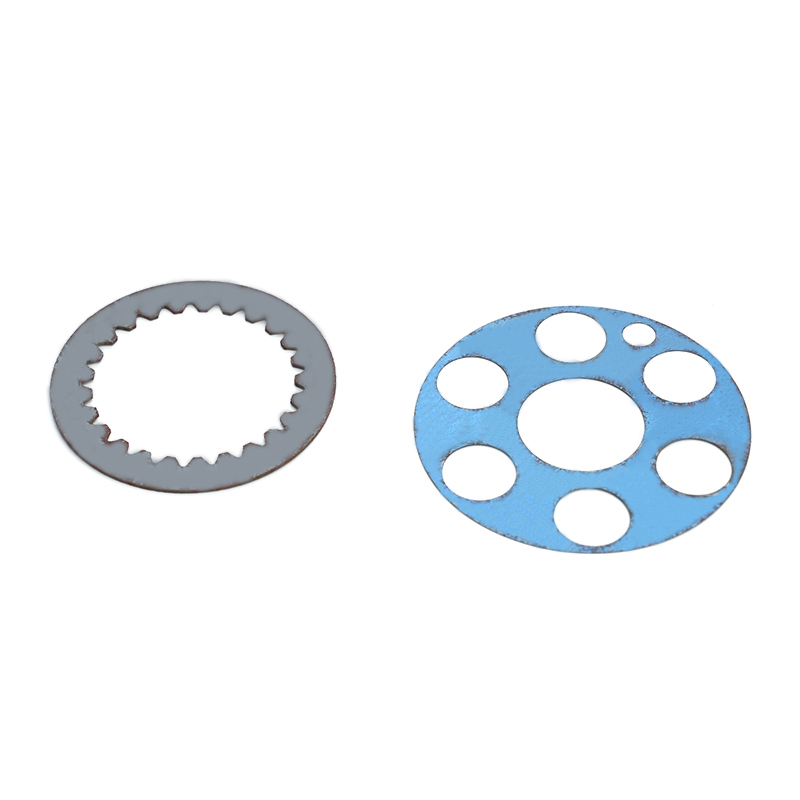

กระบวนการ blanking เป็นกระบวนการของการแยกช่องว่างของรูปร่างที่ต้องการออกจากแผ่นโลหะอย่างถูกต้อง หลักการของมันขึ้นอยู่กับการออกแบบที่ชาญฉลาดของแม่พิมพ์และแรงกดดันอย่างมากของหมัด ในการดำเนินการจริงแม่พิมพ์ด้านบนและแม่พิมพ์ที่ต่ำกว่าจะถูกจับคู่อย่างใกล้ชิดเช่นเกียร์ meshing เมื่อสไลด์หมัดขับเคลื่อนแม่พิมพ์ด้านบนเพื่อเลื่อนลงอย่างรวดเร็วขอบตัดของแม่พิมพ์ออกแรงเฉือนแรงเฉือนขนาดใหญ่บนแผ่นโลหะทำให้แผ่นกันแตกตามเส้นรูปร่างที่กำหนดไว้ล่วงหน้าซึ่งจะแยกช่องว่างที่ตรงตามข้อกำหนด เมื่อผลิตปลอกโลหะของอุปกรณ์อิเล็กทรอนิกส์กระบวนการ blanking สามารถตัดรูปร่างโดยประมาณของปลอกจากแผ่นโลหะซึ่งเป็นพื้นฐานสำหรับการขึ้นรูปและการประมวลผลที่ตามมา บทบาทของกระบวนการ Blanking ในการผลิตผลิตภัณฑ์ไม่สามารถประเมินได้ต่ำเกินไป มันจะกำหนดความแม่นยำของรูปร่างและมิติพื้นฐานโดยตรงของผลิตภัณฑ์และเป็นหนึ่งในลิงค์สำคัญเพื่อให้แน่ใจว่าคุณภาพของผลิตภัณฑ์

กระบวนการเจาะคือการเจาะรูที่มีรูปร่างและขนาดต่าง ๆ บนช่องว่างที่มีอยู่ กระบวนการนี้ใช้กันอย่างแพร่หลายในผลิตภัณฑ์มากมาย ในการผลิตบล็อกกระบอกสูบของเครื่องยนต์รถยนต์ต้องมีรูติดตั้งจำนวนมากและรูช่องทางน้ำมันต้องเจาะผ่านกระบวนการเจาะเพื่อตอบสนองความต้องการการประกอบและการทำงานของเครื่องยนต์ วิธีการใช้งานของมันยังขึ้นอยู่กับการทำงานร่วมกันของแม่พิมพ์และกดหมัด หมัดและการตายของแม่พิมพ์ให้ความร่วมมือซึ่งกันและกัน ภายใต้แรงกดดันของการกดหมัดหมัดกดแผ่นโลหะลงในรูตายทำให้แผ่นกันแยกบางส่วนซึ่งจะสร้างหลุมที่ต้องการ ข้อกำหนดความแม่นยำของกระบวนการเจาะสูงมาก ตำแหน่งขนาดและรูปร่างของหลุมจะต้องเป็นไปตามมาตรฐานการออกแบบอย่างเคร่งครัดมิฉะนั้นจะส่งผลกระทบต่อประสิทธิภาพและการประกอบของผลิตภัณฑ์

กระบวนการตัดคือการทำงานของการตัดแผ่นโลหะหรือว่างเปล่าตามความยาวหรือรูปร่างที่แน่นอน มันมีบทบาทสำคัญในกระบวนการผลิต เมื่อผลิตท่อโลหะจำเป็นต้องตัดท่อยาวลงในท่อสั้น ๆ ของความยาวที่ระบุผ่านกระบวนการตัดเพื่อตอบสนองความต้องการการใช้งานที่แตกต่างกัน กระบวนการตัดมักจะใช้การเฉือนตายเพื่อตัดวัสดุโลหะโดยใช้แรงเฉือนของหมัด ในระหว่างการดำเนินการมีความจำเป็นต้องควบคุมขนาดและทิศทางของแรงเฉือนเพื่อให้แน่ใจว่าความเรียบและแนวดิ่งของพื้นผิวที่ถูกตัด

2. กระบวนการขึ้นรูป

กระบวนการขึ้นรูปเป็นลิงค์คีย์ในการประมวลผลการปั๊มโลหะ มันเป็นเหมือนนักมายากลที่มีมนต์ขลัง ผ่านการดัดการวาดรูปปูดและกระบวนการอื่น ๆ วัสดุโลหะจะผ่านการเปลี่ยนรูปแบบพลาสติกโดยไม่แตกหักดังนั้นการทำชิ้นงานของรูปร่างและขนาดต่าง ๆ ทำให้วัสดุโลหะมีรูปแบบและฟังก์ชั่นใหม่

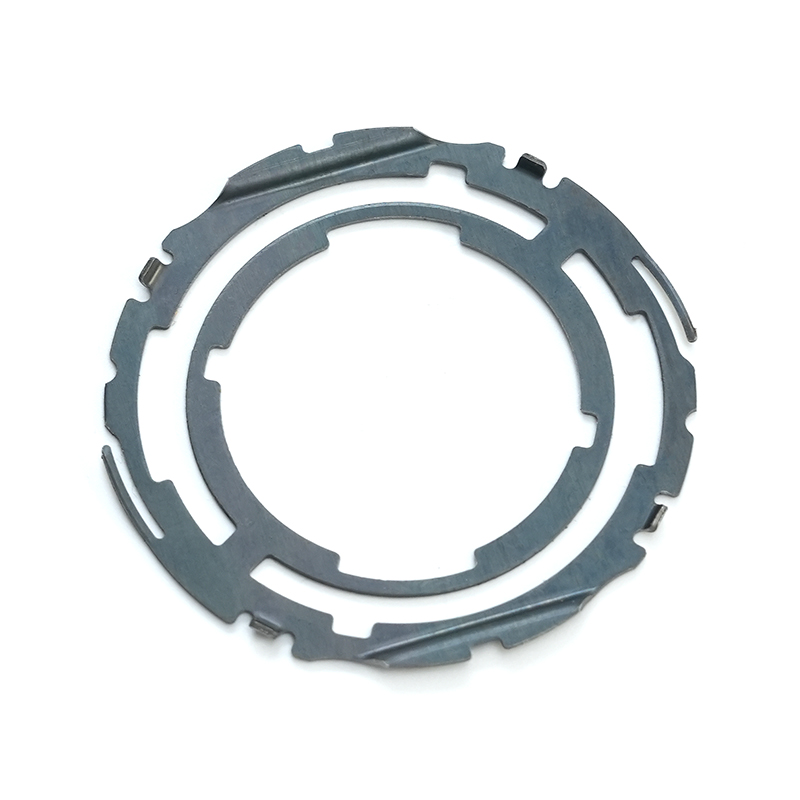

กระบวนการดัดเป็นกระบวนการของแผ่นโลหะดัดโปรไฟล์หรือท่อในมุมหรือรูปร่างที่ต้องการ หลักการคือการใช้แม่พิมพ์เพื่อใช้แรงภายนอกกับวัสดุโลหะเพื่อให้มันเปลี่ยนรูปแบบพลาสติก ในระหว่างกระบวนการดัดชั้นด้านนอกของวัสดุโลหะจะยืดออกจากความเครียดแรงดึงชั้นด้านในจะสั้นลงโดยความเครียดแรงอัดและความยาวของชั้นกลางยังคงไม่เปลี่ยนแปลง เพื่อให้แน่ใจว่าคุณภาพของการดัดงอจำเป็นต้องควบคุมพารามิเตอร์ที่สมเหตุสมผลเช่นรัศมีการดัดมุมโค้งงอและแรงดัด เมื่อผลิตกรอบประตูของตัวถังรถยนต์แผ่นโลหะจะงอเป็นรูปร่างเฉพาะผ่านกระบวนการดัดเพื่อตอบสนองความต้องการโครงสร้างของตัวถังรถยนต์ รัศมีการดัดที่มีขนาดเล็กเกินไปอาจทำให้ชั้นด้านนอกของวัสดุโลหะแตกในขณะที่รัศมีการดัดที่มีขนาดใหญ่เกินไปจะส่งผลต่อความแม่นยำมิติและคุณภาพที่ปรากฏของผลิตภัณฑ์

กระบวนการวาดภาพเป็นกระบวนการปั๊มเย็นที่ใช้การตายเพื่อวาดช่องว่างแบนหรือว่างเปล่ากึ่งสำเร็จรูปในส่วนกลวงที่เปิดอยู่ มีการใช้กันอย่างแพร่หลายในชีวิตประจำวัน ตัวอย่างเช่นการผลิตชิ้นส่วนยานยนต์ส่วนประกอบอิเล็กทรอนิกส์อ่างล้างหน้าเคลือบฟันหม้ออลูมิเนียมและผลิตภัณฑ์อื่น ๆ ไม่สามารถแยกออกจากกระบวนการวาดภาพได้ ในระหว่างขั้นตอนการวาดภาพที่ว่างเปล่าแรกกดที่ว่างเปล่าและหมัดจะเคลื่อนลงลงบังคับให้วัสดุใต้ตัวยึดเปล่า (ส่วนหน้าแปลน) เพื่อรับการเสียรูปพลาสติกและไหลเข้าสู่ช่องว่างระหว่างหมัดและตายเพื่อสร้างผนังด้านข้างของกระบอกสูบ ในระหว่างกระบวนการวาดภาพการเสียรูปของวัสดุส่วนใหญ่เกิดขึ้นในส่วนหน้าแปลน วัสดุที่หน้าแปลนผ่านการเปลี่ยนรูปพลาสติกภายใต้การกระทำของความเครียดแรงดึงแบบเรเดียลและความเครียดจากแรงกดสัมผัสและหน้าแปลนยังคงหดตัวและเปลี่ยนเป็นผนังทรงกระบอก เพื่อป้องกันข้อบกพร่องเช่นรอยย่นและการแตกร้าวในระหว่างกระบวนการวาดภาพมีความจำเป็นที่จะต้องควบคุมพารามิเตอร์ที่สมเหตุสมผลเช่นค่าสัมประสิทธิ์การวาดแรงผู้ถือว่างเปล่าและช่องว่างตาย การเพิ่มแรง Blanking สามารถป้องกันการเหี่ยวย่นได้อย่างมีประสิทธิภาพ แต่แรงที่มากเกินไปอาจทำให้เกิดการแตกร้าว ค่าสัมประสิทธิ์การวาดที่สมเหตุสมผลสามารถมั่นใจได้ว่าวัสดุสามารถบรรลุการเสียรูปในระดับสูงโดยไม่ทำลาย

กระบวนการนูนเป็นวิธีการขึ้นรูปการปั๊มที่ขยายเส้นผ่านศูนย์กลางของชิ้นส่วนกลวงหรือช่องว่างท่อภายใต้การกระทำของความดันภายใน หลักการคือการใช้แม่พิมพ์ของเหลวก๊าซหรือเครื่องกลเป็นสื่อส่งกำลังเพื่อใช้แรงดันอย่างสม่ำเสมอกับผนังด้านในของวัสดุโลหะเพื่อให้วัสดุผ่านการเสียรูปพลาสติกภายใต้การกระทำของความเครียดแรงดึงเส้นรอบวง เมื่อผลิตท่อไอดีของเครื่องยนต์รถยนต์กระบวนการโป่งสามารถขยายเส้นผ่านศูนย์กลางท้องถิ่นของท่อเพื่อตอบสนองความต้องการการบริโภคของเครื่องยนต์ กระบวนการโป่งสามารถปรับปรุงความแข็งแรงและความแข็งแกร่งของผลิตภัณฑ์ได้อย่างมีประสิทธิภาพและยังสามารถผลิตบางส่วนที่มีรูปร่างที่ซับซ้อนซึ่งยากต่อการประมวลผลโดยวิธีการอื่น ในระหว่างกระบวนการโป่งขนาดของความดันภายในและความเร็วในการโหลดจะต้องมีการควบคุมอย่างแม่นยำเพื่อให้แน่ใจว่าการเสียรูปที่สม่ำเสมอของวัสดุและหลีกเลี่ยงปัญหาเช่นการแตกหรือการเสียรูปไม่สม่ำเสมอ

VI. การขัดที่ตามมา: คุณภาพที่สมบูรณ์แบบ

(i) deburning และทำความสะอาด

หลังจากชิ้นส่วนปั๊มโลหะถูกประทับตราเสี้ยนและสิ่งสกปรกมักจะปรากฏบนพื้นผิวของพวกเขา แม้ว่าข้อบกพร่องเหล่านี้มีขนาดเล็ก แต่อาจส่งผลกระทบต่อคุณภาพและประสิทธิภาพของผลิตภัณฑ์ที่ไม่สามารถเพิกเฉยได้ การสร้างเสี้ยนส่วนใหญ่เกิดจากการเสียรูปพลาสติกของวัสดุในระหว่างกระบวนการปั๊มและสถานะขอบของแม่พิมพ์ เมื่อช่องว่างของ Blanking มีขนาดใหญ่เกินไปเล็กเกินไปหรือไม่สม่ำเสมอวัสดุจะไม่สามารถหักได้อย่างสม่ำเสมอในระหว่างกระบวนการ blanking และการแสดงที่ไม่สม่ำเสมอจะเกิดขึ้นบนขอบ blanking; ขอบทื่อของส่วนที่ทำงานของการตายจะทำให้วัสดุไม่ถูกตัดอย่างสะอาดในระหว่างการพ่นออกมาดังนั้นจึงสร้างเสี้ยน แหล่งที่มาของสิ่งสกปรกค่อนข้างกว้างซึ่งอาจเป็นสิ่งสกปรกที่ดำเนินการโดยวัตถุดิบเองหรือสารตกค้างเช่นน้ำมันหล่อลื่นและสารหล่อเย็นที่ใช้ในกระบวนการปั๊มหรือฝุ่นละอองและน้ำมันที่ปนเปื้อนระหว่างการแปรรูปการขนส่งและการจัดเก็บ

การหักล้างเป็นสิ่งจำเป็นเพื่อให้แน่ใจว่าคุณภาพพื้นผิวและความแม่นยำมิติของชิ้นส่วน การปรากฏตัวของเสี้ยนไม่เพียง แต่ส่งผลกระทบต่อการปรากฏตัวของชิ้นส่วนปั๊มทำให้พื้นผิวของพวกเขาหยาบและไม่สม่ำเสมอลดความสวยงามของผลิตภัณฑ์ แต่อาจทำให้เกิดอุปสรรคในกระบวนการประกอบที่ตามมาส่งผลกระทบต่อความแม่นยำในการจับคู่ระหว่างชิ้นส่วนทำให้การประกอบยากหรือเป็นไปไม่ได้ เสี้ยนอาจทำให้ผิวของผู้ประกอบการเป็นอันตรายต่อความปลอดภัยบางอย่าง เพื่อที่จะลบช่องเสียบโรงงานมักจะใช้วิธีการที่หลากหลายซึ่งแต่ละวิธีมีสถานการณ์แอปพลิเคชันที่เป็นเอกลักษณ์ของตัวเองและข้อดีและข้อเสีย

Deburning ด้วยตนเองเป็นวิธีการแบบดั้งเดิมและทั่วไปมากขึ้น ส่วนใหญ่ใช้เครื่องมือง่ายๆเช่นไฟล์กระดาษทรายและหัวบดเพื่อให้คนงานบดและตัดแต่งชิ้นส่วนด้วยตนเอง ข้อได้เปรียบของวิธีนี้คือมันมีความยืดหยุ่นสูงและสามารถจัดการกับชิ้นส่วนปั๊มของรูปร่างและความซับซ้อนต่าง ๆ สำหรับชิ้นส่วนและพื้นที่ที่ละเอียดอ่อนบางส่วนที่ยากต่อการจัดการทางกลไกการหักล้างด้วยตนเองสามารถเล่นได้ข้อได้เปรียบที่เป็นเอกลักษณ์ เมื่อต้องรับมือกับชิ้นส่วนปั๊มที่มีพื้นผิวที่ซับซ้อนและหลุมเล็ก ๆ คนงานสามารถพึ่งพาประสบการณ์ที่หลากหลายและการใช้งานที่พิถีพิถันเพื่อกำจัดเสี้ยนอย่างแม่นยำและมั่นใจในคุณภาพของผลิตภัณฑ์ Deburning ด้วยตนเองยังมีข้อเสียที่ชัดเจน ประสิทธิภาพของมันค่อนข้างต่ำมันต้องใช้ค่าใช้จ่ายคนจำนวนมากและค่าใช้จ่ายเวลาและต้องใช้ทักษะทางเทคนิคในระดับสูงสำหรับคนงาน การดำเนินงานของคนงานที่แตกต่างกันอาจส่งผลให้เกิดผลกระทบที่แตกต่างกัน

Die Deburring ใช้การตายที่เตรียมไว้เพื่อลบช่องเสียบด้วยการกดหมัด เมื่อ Deburning A Die ก่อนอื่นคุณต้องตายเป็นพิเศษตามรูปร่างและขนาดของส่วนที่ประทับรวมถึงแม่พิมพ์คร่าวๆและตายดีและบางครั้งคุณอาจต้องทำรูปร่างตาย วางชิ้นส่วนที่ประทับตราไว้ในแม่พิมพ์และใช้แรงดันของกดหมัดเพื่อให้การตัดแต่งตายและลบส่วนเสี้ยนของส่วนที่ประทับตรา วิธีนี้เหมาะสำหรับผลิตภัณฑ์ที่มีพื้นผิวที่แยกจากกันอย่างง่ายและสามารถปรับปรุงประสิทธิภาพและผลกระทบของการหักล้างในระดับหนึ่ง เมื่อเทียบกับการหักบัญชีด้วยตนเองความแม่นยำและความสม่ำเสมอของการหักล้างนั้นดีกว่า Die Deburring ต้องใช้ต้นทุนการผลิตตายจำนวนหนึ่งและวงจรการออกแบบและการผลิตของแม่พิมพ์นั้นยาว สำหรับการผลิตชุดเล็กหรือการอัปเดตผลิตภัณฑ์อย่างรวดเร็วค่าใช้จ่ายค่อนข้างสูง

การบด Deburring เป็นวิธีการที่องค์กรใช้ในปัจจุบัน ส่วนใหญ่รวมถึงการสั่นสะเทือนการพ่นทรายลูกกลิ้งและวิธีอื่น ๆ การบดการสั่นสะเทือนการบดที่เกิดขึ้นคือการวางชิ้นส่วนปั๊มและสื่อการบด (เช่นหินบดของเหลวบด ฯลฯ ) ลงในเครื่องบดสั่นสะเทือน ผ่านการสั่นสะเทือนของเครื่องบดการสั่นสะเทือนสื่อการบดและพื้นผิวของชิ้นส่วนปั๊มถูกันซึ่งจะช่วยกำจัดเสี้ยน วิธีนี้เหมาะสำหรับผลิตภัณฑ์ขนาดเล็กที่มีแบทช์ขนาดใหญ่ มันสามารถ deburr ชิ้นส่วนปั๊มจำนวนมากในเวลาสั้น ๆ และมีประสิทธิภาพสูง Deburring การเป่าด้วยทรายใช้อากาศอัดเพื่อฉีดยาฉีดน้ำแข็ง (เช่นแซนด์ควอตซ์, โครันดัม ฯลฯ ) ด้วยความเร็วสูงบนพื้นผิวของชิ้นส่วนปั๊ม เสี้ยนจะถูกลบออกผ่านผลกระทบและการตัดการกระทำของสารกัดกร่อนบนเสี้ยน การพ่นทรายที่หักล้างไม่เพียง แต่สามารถขจัดโพรงได้ แต่ยังทำให้พื้นผิวของชิ้นส่วนปั๊มได้รับความสะอาดและความขรุขระในระดับหนึ่งเพิ่มการยึดเกาะของพื้นผิวและมักใช้สำหรับผลิตภัณฑ์ที่มีความต้องการสูงสำหรับคุณภาพพื้นผิวและการยึดเกาะ การบดของกลองคือการใส่ชิ้นส่วนปั๊มและสื่อบดลงในกลอง ผ่านการหมุนของกลองชิ้นส่วนปั๊มและสื่อการบดชนกันและถูกันในกลองเพื่อให้บรรลุวัตถุประสงค์ในการกำจัดเสี้ยน นอกจากนี้ยังมีข้อบกพร่องบางอย่างในการบดและการหักล้าง บางครั้งเสี้ยนอาจไม่ถูกลบออกอย่างสมบูรณ์ สำหรับบางส่วนที่มีรูปร่างที่ซับซ้อนหรือชิ้นส่วนที่ซ่อนอยู่พวกเขาอาจไม่ถูกลบออกอย่างสมบูรณ์ มีความจำเป็นที่จะต้องจัดการกับเสี้ยนที่เหลือด้วยตนเองหรือใช้วิธีการอื่นเพื่อ deburr

การทำความสะอาดยังเป็นส่วนสำคัญในการสร้างความมั่นใจในคุณภาพของผลิตภัณฑ์ การปรากฏตัวของสิ่งสกปรกจะส่งผลต่อประสิทธิภาพพื้นผิวของชิ้นส่วนปั๊ม ตัวอย่างเช่นเมื่อเคลือบพื้นผิวน้ำมันและสิ่งสกปรกจะทำให้การยึดเกาะของการเคลือบลดลงและง่ายต่อการหลุดและพุพองซึ่งจะช่วยลดประสิทธิภาพการป้องกันและความสวยงามของผลิตภัณฑ์ เมื่อเชื่อมสิ่งสกปรกอาจทำให้เกิดข้อบกพร่องในการเชื่อมและส่งผลกระทบต่อความแข็งแรงของการเชื่อมและการปิดผนึก มีวิธีการทำความสะอาดทั่วไปมากมาย การทำความสะอาดทางเคมีใช้รีเอเจนต์เคมีเพื่อทำปฏิกิริยากับสิ่งสกปรกในการละลายอิมัลซิมิเตอร์หรือย่อยสลายเพื่อให้บรรลุวัตถุประสงค์ในการกำจัดสิ่งสกปรก ตัวอย่างเช่นสารทำความสะอาดอัลคาไลน์ใช้ในการกำจัดคราบน้ำมันและใช้สารทำความสะอาดที่เป็นกรดเพื่อกำจัดสนิม การทำความสะอาดสารเคมีมีผลการทำความสะอาดที่ดี แต่จำเป็นต้องให้ความสนใจกับการเลือกรีเอเจนต์เคมีที่เหมาะสมเพื่อหลีกเลี่ยงการกัดกร่อนบนพื้นผิวของชิ้นส่วนปั๊ม การทำความสะอาดอัลตราโซนิกใช้เอฟเฟกต์คาวิตี้ของอัลตร้าซาวด์ในการผลิตฟองเล็ก ๆ ในของเหลว แรงกระแทกที่เกิดขึ้นเมื่อฟองสบู่ระเบิดสามารถลอกสิ่งสกปรกออกจากพื้นผิวของชิ้นส่วนปั๊มเพื่อให้ได้ผลการทำความสะอาด วิธีนี้เหมาะสำหรับการทำความสะอาดชิ้นส่วนปั๊มด้วยรูปร่างที่ซับซ้อนและความต้องการความแม่นยำของพื้นผิวสูง มันสามารถเจาะเข้าไปในช่องว่างเล็ก ๆ และหลุมเพื่อกำจัดสิ่งสกปรกโดยไม่ทำลายพื้นผิวของชิ้นส่วนปั๊ม

(ii) การเลือกและการประยุกต์ใช้กระบวนการบำบัดพื้นผิว

กระบวนการบำบัดพื้นผิวมีบทบาทสำคัญในการผลิตชิ้นส่วนปั๊มโลหะ ไม่เพียง แต่สามารถปรับปรุงความต้านทานการกัดกร่อนและความสวยงามของชิ้นส่วน แต่ยังให้ฟังก์ชั่นพิเศษชิ้นส่วนตามความต้องการที่แตกต่างกันเพื่อให้พวกเขาสามารถตอบสนองความต้องการของสถานการณ์แอปพลิเคชันต่างๆได้ดีขึ้น กระบวนการบำบัดพื้นผิวทั่วไปเช่นการชุบสังกะสีการฉีดพ่นอะโนไดซ์ ฯลฯ แต่ละตัวมีลักษณะเฉพาะและสถานการณ์ที่ใช้บังคับ องค์กรต้องพิจารณาปัจจัยต่าง ๆ ตามความต้องการเฉพาะของผลิตภัณฑ์และเลือกกระบวนการบำบัดพื้นผิวที่เหมาะสมที่สุด

การชุบสังกะสีเป็นกระบวนการบำบัดพื้นผิวที่ใช้กันอย่างแพร่หลาย ส่วนใหญ่จะเคลือบชั้นของสังกะสีบนพื้นผิวของชิ้นส่วนปั๊มโลหะเพื่อป้องกันการเกิดสนิมและปรับปรุงลักษณะที่ปรากฏ กระบวนการชุบสังกะสีสามารถแบ่งออกเป็นชุบสังกะสีแบบจุ่มร้อนและไฟฟ้า galvanizing การชุบสังกะสีแบบจุ่มร้อนคือการแช่ชิ้นส่วนปั๊มในของเหลวสังกะสีที่หลอมเหลวเพื่อให้สังกะสีทำปฏิกิริยาทางเคมีกับพื้นผิวของชิ้นส่วนปั๊มเพื่อสร้างชั้นโลหะผสมเหล็กสังกะสีที่ถูกยึดติดแน่นและชั้นสังกะสีบริสุทธิ์ ชั้นชุบสังกะสีที่ได้จากกระบวนการนี้มีความหนาและมีความต้านทานการกัดกร่อนที่แข็งแกร่ง เหมาะสำหรับชิ้นส่วนโครงสร้างโลหะและชิ้นส่วนยานยนต์ที่ใช้กลางแจ้งเช่นเสาไฟถนนเฟรมรถยนต์ ฯลฯ ผลิตภัณฑ์เหล่านี้สัมผัสกับสภาพแวดล้อมทางธรรมชาติเป็นเวลานานและเผชิญกับการกัดเซาะของฝนความชื้นความชื้นรังสีอัลตราไวโอเลต ฯลฯ ชั้นชุบสังกะสีแบบจุ่มร้อน Electrogalvanizing คือการสะสมชั้นของสังกะสีบนพื้นผิวของชิ้นส่วนปั๊มโดยอิเล็กโทรไลซิส ชั้น electrogalvanized ค่อนข้างบางและมีพื้นผิวที่เรียบ เหมาะสำหรับผลิตภัณฑ์ที่มีความต้องการสูงสำหรับการปรากฏตัวและความต้องการที่ค่อนข้างต่ำสำหรับความต้านทานการกัดกร่อนเช่นเปลือกผลิตภัณฑ์อิเล็กทรอนิกส์การตกแต่งฮาร์ดแวร์ ฯลฯ ผลิตภัณฑ์เหล่านี้มักจะใช้ในสภาพแวดล้อมในร่ม เลเยอร์ Electrogalvanized ไม่เพียง แต่ตอบสนองความต้องการด้านสุนทรียภาพของพวกเขาเท่านั้น

กระบวนการฉีดพ่นใช้แรงดันหรือแรงไฟฟ้าสถิตเพื่อยึดสีหรือผงกับพื้นผิวของชิ้นงานเพื่อให้ชิ้นงานมีการต่อต้านการกัดกร่อนและผลการตกแต่งที่ปรากฏ กระบวนการฉีดพ่นมีข้อดีของต้นทุนต่ำและช่วงแอปพลิเคชันที่กว้าง มันสามารถใช้สำหรับการรักษาพื้นผิวของวัสดุต่าง ๆ เช่นโลหะพลาสติกไม้ ฯลฯ ในการผลิตรถยนต์การเคลือบผิวของตัวถังรถยนต์สามารถทำได้ผ่านกระบวนการฉีดพ่น มันไม่เพียง แต่สามารถปกป้องตัวรถจากการกัดกร่อน แต่ยังทำให้รถมีลักษณะที่สวยงามผ่านสีต่าง ๆ และการเคลือบมันวาวตอบสนองความต้องการที่หลากหลายของผู้บริโภคสำหรับการปรากฏตัวของรถยนต์ ในการผลิตเฟอร์นิเจอร์กระบวนการฉีดพ่นมักจะใช้สำหรับการรักษาพื้นผิวของเฟอร์นิเจอร์โลหะทำให้มีสีสันที่หลากหลายและพื้นผิวที่ดี ตามการเคลือบที่แตกต่างกันกระบวนการฉีดพ่นสามารถแบ่งออกเป็นสองประเภท: การฉีดพ่นและผง การฉีดพ่นใช้การเคลือบของเหลวซึ่งสามารถสร้างการเคลือบที่ค่อนข้างราบรื่นด้วยตัวเลือกสีที่หลากหลาย Powdering ใช้การเคลือบผงซึ่งติดอยู่กับพื้นผิวของชิ้นงานโดยการดูดซับไฟฟ้าสถิตแล้วบ่มที่อุณหภูมิสูงเพื่อสร้างการเคลือบ การเคลือบผงมีความแข็งสูงความต้านทานการสึกหรอที่ดีและความต้านทานการกัดกร่อนและมักจะใช้ในโอกาสที่มีความต้องการสูงสำหรับประสิทธิภาพการเคลือบเช่นเฟอร์นิเจอร์กลางแจ้งที่อยู่อาศัยเครื่องใช้ไฟฟ้า ฯลฯ

อโนไดซ์เป็นกระบวนการบำบัดพื้นผิวสำหรับผลิตภัณฑ์โลหะผสมอลูมิเนียม มันใช้ชิ้นส่วนอลูมิเนียมอัลลอยด์เป็นขั้วบวกและใช้อิเล็กโทรไลซิสเพื่อสร้างชั้นของฟิล์มออกไซด์บนพื้นผิว ฟิล์มออกไซด์นี้สามารถเปลี่ยนสถานะและประสิทธิภาพของพื้นผิวโลหะผสมอลูมิเนียมและปรับปรุงความต้านทานการกัดกร่อนและความแข็งอย่างมีนัยสำคัญ ความแข็งของพื้นผิวของโลหะผสมอลูมิเนียมอะโนไดซ์สามารถเข้าถึง HV300 - 500 และความต้านทานการสึกหรอนั้นดีขึ้นอย่างมากเมื่อเทียบกับโลหะผสมอลูมิเนียมที่ไม่ได้รับการรักษา อโนไดซ์ยังสามารถทำให้พื้นผิวของโลหะผสมอลูมิเนียมนำเสนอสีต่าง ๆ ผ่านการย้อมสีและกระบวนการอื่น ๆ เพื่อเพิ่มความสวยงาม มันมักจะใช้ในการตกแต่งสถาปัตยกรรมที่อยู่อาศัยผลิตภัณฑ์อิเล็กทรอนิกส์และสาขาอื่น ๆ อโนไดซ์พื้นผิวของโปรไฟล์อลูมิเนียมอัลลอยด์ของผนังม่านอาคารไม่เพียง แต่ตรวจสอบให้แน่ใจว่าความทนทานของโปรไฟล์ในสภาพแวดล้อมกลางแจ้ง แต่ยังประสานงานกับสไตล์โดยรวมของอาคารผ่านการเลือกสีที่แตกต่างกันเพื่อเพิ่มความสวยงามของอาคาร การทำให้อะโนไดซ์อลูมิเนียมอัลลอยด์ของผลิตภัณฑ์อิเล็กทรอนิกส์เช่นโทรศัพท์มือถือและแท็บเล็ตไม่เพียง แต่สามารถป้องกันเปลือกหอยจากการสึกหรอและการกัดกร่อนในการใช้งานประจำวัน แต่ยังแสดงคุณภาพระดับสูงและความรู้สึกแฟชั่นของผลิตภัณฑ์ผ่านสีและความเงางาม

เมื่อเลือกกระบวนการบำบัดพื้นผิวจะต้องพิจารณาปัจจัยหลายอย่างที่ครอบคลุม สภาพแวดล้อมการใช้งานของผลิตภัณฑ์เป็นปัจจัยสำคัญ สำหรับผลิตภัณฑ์ที่ใช้ในสภาพแวดล้อมที่รุนแรงเช่นอุปกรณ์วิศวกรรมทางทะเลอุปกรณ์เคมี ฯลฯ จำเป็นต้องเลือกกระบวนการบำบัดพื้นผิวที่มีความต้านทานการกัดกร่อนสูงเช่นการชุบสังกะสีแบบจุ่มร้อนการชุบนิกเกิลชุบโครเมี่ยม ฯลฯ ; สำหรับผลิตภัณฑ์ที่ใช้ในสภาพแวดล้อมในร่มกระบวนการที่เหมาะสมสามารถเลือกได้ตามปัจจัยต่าง ๆ เช่นความสวยงามและค่าใช้จ่าย ข้อกำหนดลักษณะที่ปรากฏของผลิตภัณฑ์ไม่สามารถเพิกเฉยได้ หากผลิตภัณฑ์มีความต้องการสูงสำหรับลักษณะที่ปรากฏและพื้นผิวเช่นผลิตภัณฑ์อิเล็กทรอนิกส์ระดับสูงการตกแต่ง ฯลฯ คุณสามารถเลือกการฉีดพ่น, อะโนไดซ์และกระบวนการอื่น ๆ ที่สามารถบรรลุสีที่หลากหลายและพื้นผิวที่ดี หากผลิตภัณฑ์มีความต้องการค่อนข้างต่ำสำหรับการปรากฏตัวและมุ่งเน้นไปที่การทำงานเป็นหลักคุณสามารถเลือกกระบวนการบำบัดพื้นผิวที่มีต้นทุนต่ำและกระบวนการง่าย ๆ ค่าใช้จ่ายก็เป็นสิ่งสำคัญเช่นกัน ค่าใช้จ่ายของกระบวนการบำบัดพื้นผิวที่แตกต่างกันแตกต่างกันอย่างมาก องค์กรจำเป็นต้องเลือกกระบวนการที่เหมาะสมตามงบประมาณต้นทุนของตนเองในขณะที่สร้างความมั่นใจในคุณภาพของผลิตภัณฑ์ กระบวนการบำบัดพื้นผิวระดับสูงบางอย่างเช่นการชุบโลหะมีค่าและการเคลือบสูญญากาศสามารถให้ประสิทธิภาพและผลกระทบที่ยอดเยี่ยม แต่ค่าใช้จ่ายสูงและเหมาะสำหรับโอกาสที่มีความต้องการสูงมากสำหรับประสิทธิภาพและคุณภาพของผลิตภัณฑ์ สำหรับผลิตภัณฑ์ธรรมดาบางชนิดที่ผลิตในกระบวนการบำบัดพื้นผิวที่มีราคาถูกและประหยัดต้นทุนมักจะถูกเลือกเช่นการชุบสังกะสีและการทาสี

(iii) การเชื่อมการขุดเจาะและการประมวลผลอื่น ๆ

ในกระบวนการผลิตชิ้นส่วนปั๊มโลหะตามข้อกำหนดการออกแบบผลิตภัณฑ์มักจำเป็นต้องดำเนินการขั้นตอนการประมวลผลอื่น ๆ เช่นการเชื่อมการขุดเจาะและการบดบนชิ้นส่วนปั๊ม กระบวนการเหล่านี้เป็นเหมือนการเคลื่อนไหวที่แตกต่างกันในซิมโฟนีที่จัดอย่างระมัดระวังแต่ละคนมีบทบาทที่ไม่ซ้ำกันและทำงานร่วมกันเพื่อปรับปรุงฟังก์ชั่นและโครงสร้างของผลิตภัณฑ์

การเชื่อมเป็นวิธีการประมวลผลที่สำคัญสำหรับการเชื่อมต่อชิ้นส่วนปั๊มหลายชิ้นหรือชิ้นส่วนอื่น ๆ เข้าด้วยกัน มีการใช้กันอย่างแพร่หลายในการผลิตผลิตภัณฑ์โลหะ ในการผลิตรถยนต์ตัวถังรถประกอบจากชิ้นส่วนปั๊มจำนวนมากผ่านกระบวนการเชื่อม คุณภาพการเชื่อมส่งผลโดยตรงต่อความแข็งแรงของโครงสร้างและความปลอดภัยของร่างกายรถยนต์ มีวิธีการเชื่อมทั่วไปมากมาย การเชื่อมอาร์คใช้อุณหภูมิสูงที่เกิดจากส่วนโค้งเพื่อละลายก้านเชื่อมและการเชื่อมบางส่วนเพื่อให้พวกเขาหลอมรวมเข้าด้วยกันเพื่อให้ได้การเชื่อม วิธีการเชื่อมนี้ใช้งานง่ายและมีแอพพลิเคชั่นที่หลากหลาย สามารถใช้สำหรับการเชื่อมวัสดุโลหะต่าง ๆ แต่มีข้อกำหนดทางเทคนิคสูงสำหรับผู้ประกอบการและมีแนวโน้มที่จะเกิดข้อบกพร่องเช่นสปาและรูขุมขนในระหว่างการเชื่อม การเชื่อมแบบโล่แก๊สใช้ก๊าซเฉื่อย (เช่นอาร์กอน, คาร์บอนไดออกไซด์ ฯลฯ ) เพื่อสร้างชั้นป้องกันในพื้นที่เชื่อมเพื่อป้องกันออกซิเจนไนโตรเจน ฯลฯ ในอากาศจากการมีผลกระทบต่อสระว่ายน้ำเชื่อม การเชื่อมป้องกันก๊าซมีข้อดีของคุณภาพการเชื่อมสูงการเสียรูปขนาดเล็กและประสิทธิภาพการผลิตสูง มันมักจะใช้ในการเชื่อมวัสดุเช่นสแตนเลสและโลหะผสมอลูมิเนียม มีการใช้กันอย่างแพร่หลายในสาขาต่าง ๆ เช่นการบินและอวกาศและการต่อเรือที่ต้องใช้คุณภาพการเชื่อมที่สูงมาก การเชื่อมด้วยเลเซอร์ใช้ลำแสงเลเซอร์พลังงานสูงเป็นแหล่งความร้อนในการละลายในท้องถิ่นเพื่อให้ได้การเชื่อม การเชื่อมด้วยเลเซอร์มีข้อดีของความหนาแน่นพลังงานสูงความเร็วการเชื่อมที่รวดเร็วเชื่อมแคบและโซนที่ได้รับผลกระทบจากความร้อนขนาดเล็ก มันสามารถบรรลุการเชื่อมที่มีความแม่นยำสูงและมีคุณภาพสูง มันเหมาะอย่างยิ่งสำหรับการเชื่อมชิ้นส่วนและวัสดุที่มีความแม่นยำบางอย่างที่ไวต่อการเสียรูปความร้อนเช่นตัวเชื่อมต่อไมโครและพินวงจรรวมในอุปกรณ์อิเล็กทรอนิกส์

การขุดเจาะเป็นกระบวนการของการประมวลผลหลุมที่มีรูปร่างและขนาดต่าง ๆ บนชิ้นส่วนปั๊ม มันเป็นสิ่งที่ขาดไม่ได้ในการผลิตผลิตภัณฑ์มากมาย ในการผลิตเชิงกลการติดตั้งรูเจาะรูเชื่อมต่อ ฯลฯ ในส่วนต่าง ๆ มักจะถูกประมวลผลโดยการขุดเจาะ เมื่อทำการขุดเจาะจำเป็นต้องเลือกบิตสว่านที่เหมาะสมและพารามิเตอร์การขุดเจาะตามวัสดุความหนาและข้อกำหนดของรูของชิ้นส่วนปั๊ม สำหรับวัสดุโลหะที่มีความแข็งสูงกว่าเช่นเหล็กกล้าอัลลอยด์และสแตนเลสจำเป็นต้องใช้การฝึกซ้อมคาร์ไบด์และความเร็วในการขุดเจาะและอัตราการป้อนควรลดลงอย่างเหมาะสมเพื่อป้องกันไม่ให้สว่านสวมใส่เร็วเกินไปหรือแตก สำหรับวัสดุที่มีความแข็งต่ำกว่าเช่นโลหะผสมอลูมิเนียมและโลหะผสมทองแดงสามารถใช้การฝึกเหล็กความเร็วสูงได้และความเร็วในการขุดเจาะและอัตราการป้อนควรเพิ่มขึ้นอย่างเหมาะสมเพื่อปรับปรุงประสิทธิภาพการประมวลผล ในระหว่างกระบวนการขุดเจาะควรให้ความสนใจกับการระบายความร้อนและการหล่อลื่นเพื่อลดอุณหภูมิของการเจาะลดการสึกหรอและปรับปรุงคุณภาพการขุดเจาะ วิธีการระบายความร้อนและการหล่อลื่นทั่วไปรวมถึงการใช้ของเหลวตัดและอากาศอัด การตัดของเหลวสามารถลดอุณหภูมิของการเจาะได้อย่างมีประสิทธิภาพและนำชิปออกไป นอกจากนี้ยังสามารถมีบทบาทหล่อลื่นและลดแรงเสียดทานระหว่างการฝึกซ้อมและชิ้นงาน อากาศบีบอัดส่วนใหญ่จะใช้ในการทำให้เย็นลงและเหมาะสำหรับบางโอกาสที่มีข้อกำหนดที่เข้มงวดเกี่ยวกับของเหลวตัดที่เหลือ

การบดเป็นกระบวนการสำหรับการตัดแต่งและขัดพื้นผิวของชิ้นส่วนปั๊ม มันสามารถลบข้อบกพร่องรอยขีดข่วนขนาดออกไซด์ ฯลฯ บนพื้นผิวของชิ้นส่วนปั๊มทำให้พื้นผิวเรียบเนียนขึ้นและราบเรียบและปรับปรุงลักษณะที่ปรากฏและคุณภาพพื้นผิวของผลิตภัณฑ์ การบดสามารถแบ่งออกเป็นสองขั้นตอน: การบดหยาบและการบดละเอียด การบดหยาบส่วนใหญ่ใช้เครื่องมือเช่นล้อบดและกระดาษทรายเพื่อขจัดข้อบกพร่องขนาดใหญ่และส่วนเกินบนพื้นผิวของชิ้นส่วนปั๊มเพื่อให้พื้นผิวเรียบ การบดละเอียดใช้กระดาษทรายที่ละเอียดกว่าการขัดและเครื่องมืออื่น ๆ เพื่อขัดผิวอย่างประณีตเพื่อให้ได้ระดับที่สูงขึ้น ในการผลิตผลิตภัณฑ์ระดับไฮเอนด์บางอย่างเช่นเฟอร์นิเจอร์ระดับสูงและเครื่องประดับคุณภาพพื้นผิวของชิ้นส่วนปั๊มสูงมาก กระบวนการบดต้องการการดำเนินการที่ดีหลายครั้งเพื่อให้แน่ใจว่าพื้นผิวถึงผิวที่มีลักษณะคล้ายกระจกแสดงให้เห็นถึงคุณภาพระดับสูงและงานฝีมือที่สวยงามของผลิตภัณฑ์ ในระหว่างกระบวนการบดจำเป็นต้องให้ความสนใจกับการควบคุมแรงบดและทิศทางเพื่อหลีกเลี่ยงการสึกหรอหรือรอยขีดข่วนบนพื้นผิวของชิ้นส่วนปั๊มซึ่งจะส่งผลต่อคุณภาพของผลิตภัณฑ์ ในเวลาเดียวกันฝุ่นและเศษซากที่เกิดจากการบดจำเป็นต้องได้รับการทำความสะอาดในเวลาเพื่อให้แน่ใจว่าสภาพแวดล้อมการทำงานและสุขภาพของผู้ประกอบการ

vii. การควบคุมคุณภาพ: ป้องกันจุดตรวจอย่างเคร่งครัด

(i) กระบวนการตรวจสอบคุณภาพที่ครอบคลุม

การตรวจสอบคุณภาพมีบทบาทสำคัญในกระบวนการผลิตชิ้นส่วนปั๊มโลหะ มันเป็นเหมือนผู้พิทักษ์ที่เข้มงวด จากการซื้อและจัดเก็บวัตถุดิบไปจนถึงการส่งมอบผลิตภัณฑ์ขั้นสุดท้ายได้รับการตรวจสอบอย่างใกล้ชิดตลอดกระบวนการเพื่อให้แน่ใจว่าชิ้นส่วนการปั๊มแต่ละชิ้นตรงกับข้อกำหนดการออกแบบและมาตรฐานคุณภาพซึ่งให้การรับประกันที่ดีสำหรับคุณภาพของผลิตภัณฑ์

การตรวจสอบวัตถุดิบเป็นจุดตรวจสอบครั้งแรกของการตรวจสอบคุณภาพและความสำคัญของมันชัดเจนในตัวเอง คุณภาพของวัตถุดิบโดยตรงกำหนดคุณภาพของชิ้นส่วนปั๊ม หากวัตถุดิบมีข้อบกพร่องหรือไม่เป็นไปตามข้อกำหนดมันเป็นเรื่องยากที่จะผลิตผลิตภัณฑ์ที่มีคุณภาพสูงแม้ว่าเทคโนโลยีการประมวลผลที่ตามมาจะยอดเยี่ยม เมื่อตรวจสอบวัตถุดิบจำเป็นต้องทดสอบตัวบ่งชี้ประสิทธิภาพที่หลากหลายของวัสดุตามมาตรฐานคุณภาพและข้อกำหนดที่เกี่ยวข้อง สำหรับแผ่นโลหะจำเป็นต้องตรวจสอบว่าความหนาของพวกเขานั้นสม่ำเสมอหรือไม่และความอดทนอยู่ในช่วงที่อนุญาตได้หรือไม่เนื่องจากการเบี่ยงเบนของความหนาอาจส่งผลต่อความแม่นยำของมิติและผลกระทบของชิ้นส่วนปั๊ม ความแข็งของวัสดุยังเป็นหนึ่งในตัวบ่งชี้สำคัญ กระบวนการปั๊มที่แตกต่างกันและข้อกำหนดของผลิตภัณฑ์มีกฎระเบียบที่แตกต่างกันเกี่ยวกับความแข็งของวัสดุ ความล้มเหลวของความแข็งเพื่อให้ตรงตามข้อกำหนดอาจทำให้วัสดุแตกหรือเสียรูปอย่างไม่สม่ำเสมอในระหว่างกระบวนการปั๊ม การวิเคราะห์องค์ประกอบทางเคมียังขาดไม่ได้ ผ่านอุปกรณ์ระดับมืออาชีพเช่นสเปกโตรมิเตอร์เนื้อหาขององค์ประกอบต่าง ๆ ในวัสดุจะถูกตรวจพบเพื่อให้แน่ใจว่าเป็นไปตามมาตรฐานวัสดุที่เกี่ยวข้องและหลีกเลี่ยงผลกระทบต่อประสิทธิภาพของผลิตภัณฑ์เนื่องจากองค์ประกอบทางเคมีที่ผิดปกติ ตัวอย่างเช่นเมื่อผลิตชิ้นส่วนการปั๊มที่สำคัญของเครื่องยนต์รถยนต์ข้อกำหนดด้านองค์ประกอบทางเคมีของวัตถุดิบนั้นเข้มงวดมาก การเบี่ยงเบนเล็กน้อยในเนื้อหาขององค์ประกอบโลหะผสมบางอย่างอาจนำไปสู่การลดลงของความแข็งแรงความเหนียวและคุณสมบัติอื่น ๆ ของชิ้นส่วนปั๊มซึ่งส่งผลต่อความน่าเชื่อถือและอายุการใช้งานของเครื่องยนต์

การตรวจสอบระหว่างกระบวนการคือการตรวจสอบคุณภาพของผลิตภัณฑ์กึ่งสำเร็จรูปในแต่ละกระบวนการในระหว่างกระบวนการปั๊ม มันเป็นเหมือนสถานีตรวจสอบหลายแห่งที่ตั้งอยู่บนห่วงโซ่การผลิตซึ่งสามารถค้นพบและแก้ปัญหาในกระบวนการผลิตได้ทันทีป้องกันข้อบกพร่องจากการขยายตัวในกระบวนการที่ตามมาลดอัตราเศษซากและปรับปรุงประสิทธิภาพการผลิต หลังจากกระบวนการ blanking ความแม่นยำมิติสถานการณ์เสี้ยนและคุณภาพของพื้นผิว blanking ของชิ้นส่วน blanking ควรได้รับการตรวจสอบ ความแม่นยำของมิติส่งผลโดยตรงต่อการประมวลผลของกระบวนการที่ตามมาและการประกอบขั้นสุดท้ายของผลิตภัณฑ์ ด้วยการใช้เครื่องมือวัดความแม่นยำเช่นคาลิปเปอร์และไมโครมิเตอร์ขนาดที่สำคัญของชิ้นส่วน blanking จะถูกวัดเพื่อให้แน่ใจว่าพวกเขาตรงตามข้อกำหนดของภาพวาดการออกแบบ การปรากฏตัวของเสี้ยนไม่เพียงส่งผลกระทบต่อการปรากฏตัวของผลิตภัณฑ์ แต่ยังอาจก่อให้เกิดอันตรายต่อผู้ปฏิบัติงาน ในขณะเดียวกันก็อาจทำให้เกิดความเสียหายของแม่พิมพ์หรือปัญหาคุณภาพของผลิตภัณฑ์ในกระบวนการที่ตามมา ดังนั้นจึงจำเป็นต้องตรวจสอบขนาดและการกระจายของเสี้ยนอย่างระมัดระวัง หาก Burrs เกินช่วงที่อนุญาตจะต้องดำเนินการตามเวลา คุณภาพของพื้นผิว blanking รวมถึงความขรุขระพื้นผิวความเรียบ ฯลฯ ปัจจัยเหล่านี้จะส่งผลต่อคุณภาพพื้นผิวของผลิตภัณฑ์และผลการรักษาพื้นผิวที่ตามมา ผ่านการตรวจสอบด้วยภาพและเครื่องมือเช่นเครื่องมือวัดความหยาบพื้นผิวที่ถูกตรวจสอบจะได้รับการประเมินเพื่อให้แน่ใจว่าคุณภาพของมันตรงตามข้อกำหนด หลังจากกระบวนการดัดงอควรตรวจสอบมุมที่โค้งงอและข้อบกพร่องเช่นรอยแตกของชิ้นส่วนงอควรได้รับการตรวจสอบ การเบี่ยงเบนในมุมโค้งและรัศมีอาจทำให้ผลิตภัณฑ์ไม่สามารถตอบสนองความต้องการการออกแบบและส่งผลกระทบต่อการประกอบและการใช้ประสิทธิภาพ เครื่องมือเช่นเครื่องมือวัดมุมและมาตรวัดรัศมีเพื่อวัดชิ้นส่วนที่โค้งงอปรับพารามิเตอร์กระบวนการในเวลาอย่างแม่นยำและให้แน่ใจว่ามีคุณภาพการดัด รอยแตกเป็นเรื่องธรรมดาและข้อบกพร่องร้ายแรงในกระบวนการดัด พวกเขาจะลดความแข็งแกร่งและความน่าเชื่อถือของผลิตภัณฑ์อย่างมาก ผ่านการตรวจสอบด้วยสายตาและวิธีการทดสอบแบบไม่ทำลายเช่นการทดสอบการเจาะและการทดสอบอนุภาคแม่เหล็กชิ้นส่วนที่โค้งงอได้รับการตรวจสอบอย่างเต็มที่ เมื่อพบรอยแตกแล้วสาเหตุจะถูกวิเคราะห์ทันทีและมีมาตรการปรับปรุงเช่นการปรับกระบวนการดัดและปรับปรุงคุณสมบัติของวัสดุ

การตรวจสอบขั้นสุดท้ายของผลิตภัณฑ์สำเร็จรูปเป็นบรรทัดสุดท้ายของการป้องกันสำหรับการตรวจสอบคุณภาพ มันดำเนินการตรวจสอบอย่างละเอียดและมีรายละเอียดเกี่ยวกับชิ้นส่วนปั๊มหลังจากขั้นตอนการประมวลผลทั้งหมดและการรักษาพื้นผิวเพื่อให้แน่ใจว่าผลิตภัณฑ์เป็นไปตามมาตรฐานคุณภาพอย่างเต็มที่และสามารถตอบสนองความต้องการของลูกค้า ในระหว่างการตรวจสอบขั้นสุดท้ายของผลิตภัณฑ์สำเร็จรูปลักษณะที่ปรากฏความแม่นยำมิติประสิทธิภาพการทำงานและด้านอื่น ๆ ของชิ้นส่วนปั๊มจะได้รับการตรวจสอบอย่างเคร่งครัด การตรวจสอบลักษณะส่วนใหญ่ตรวจสอบว่ามีข้อบกพร่องเช่นรอยขีดข่วนฟกช้ำการเสียรูปคราบ ฯลฯ บนพื้นผิวของผลิตภัณฑ์ ข้อบกพร่องเหล่านี้ไม่เพียง แต่ส่งผลกระทบต่อความสวยงามของผลิตภัณฑ์ แต่ยังอาจสะท้อนถึงความเสียหายที่ได้รับจากผลิตภัณฑ์ในระหว่างการผลิตการขนส่งหรือการจัดเก็บ ผ่านการตรวจสอบด้วยสายตาและการตรวจสอบการสัมผัสการปรากฏตัวของผลิตภัณฑ์ได้รับการประเมินอย่างละเอียดเพื่อให้แน่ใจว่าเป็นไปตามมาตรฐานคุณภาพที่ปรากฏ การตรวจสอบความแม่นยำของมิติใช้อุปกรณ์ที่มีความแม่นยำสูงเช่นเครื่องวัดสามพิกัดเพื่อวัดขนาดที่สำคัญของชิ้นส่วนปั๊มเพื่อให้แน่ใจว่าสอดคล้องกับภาพวาดการออกแบบ ความแม่นยำของมิติเป็นหนึ่งในตัวชี้วัดที่สำคัญสำหรับการวัดคุณภาพของผลิตภัณฑ์และเกี่ยวข้องโดยตรงกับการประกอบและการใช้ประสิทธิภาพของผลิตภัณฑ์ การเบี่ยงเบนมิติใด ๆ อาจทำให้ผลิตภัณฑ์ไม่สามารถใช้งานได้ตามปกติหรือส่งผลกระทบต่อประสิทธิภาพของระบบผลิตภัณฑ์ทั้งหมด การทดสอบประสิทธิภาพดำเนินการตามการใช้งานและข้อกำหนดเฉพาะของผลิตภัณฑ์และการทดสอบประสิทธิภาพที่สอดคล้องกันจะดำเนินการเช่นการทดสอบความแข็งแรงการทดสอบความแข็งการทดสอบความต้านทานการกัดกร่อน ฯลฯ สำหรับชิ้นส่วนปั๊มที่มีน้ำหนักมากเช่นชิ้นส่วนยานยนต์การทดสอบความแข็งแรง ผ่านการทดสอบแรงดึงการทดสอบการบีบอัดและวิธีการอื่น ๆ คุณสมบัติเชิงกลของผลิตภัณฑ์ภายใต้เงื่อนไขการโหลดที่แตกต่างกันได้รับการทดสอบเพื่อให้แน่ใจว่าพวกเขาสามารถตอบสนองความต้องการความแข็งแรงในการใช้งานจริง สำหรับชิ้นส่วนปั๊มบางส่วนที่ต้องทนต่อการสึกหรอเช่นพื้นผิวของชิ้นส่วนเครื่องจักรกลการทดสอบความแข็งจะดำเนินการ ผู้ทดสอบความแข็งของร็อคเวลล์ผู้ทดสอบความแข็งของ Brinell และอุปกรณ์อื่น ๆ ใช้ในการวัดความแข็งของพื้นผิวผลิตภัณฑ์เพื่อให้แน่ใจว่าความแข็งของมันตรงตามข้อกำหนดการออกแบบ สำหรับชิ้นส่วนปั๊มที่ใช้ในสภาพแวดล้อมที่ชื้นหรือกัดกร่อนเช่นชิ้นส่วนอุปกรณ์ทางทะเลและอุปกรณ์เสริมอุปกรณ์เคมีการทดสอบความต้านทานการกัดกร่อนจะดำเนินการ ผ่านการทดสอบสเปรย์เกลือการทดสอบความร้อนแบบเปียกและวิธีการอื่น ๆ เงื่อนไขการกัดกร่อนของผลิตภัณฑ์ในสภาพแวดล้อมการใช้งานจริงได้รับการจำลองและการต้านทานการกัดกร่อนของพวกเขาจะถูกทดสอบเพื่อให้แน่ใจว่าผลิตภัณฑ์จะไม่ล้มเหลวเนื่องจากการกัดกร่อนภายในอายุการใช้งานที่ระบุ

(ii) การประยุกต์ใช้วิธีการตรวจจับและเครื่องมือ

ในกระบวนการตรวจสอบคุณภาพของชิ้นส่วนปั๊มโลหะวิธีการตรวจจับที่หลากหลายและเครื่องมือตรวจจับขั้นสูงและแม่นยำเป็นกุญแจสำคัญในการรับรองความถูกต้องและความน่าเชื่อถือของการตรวจจับ พวกเขาเป็นเหมือน "ดวงตาไฟ" ของการควบคุมคุณภาพซึ่งสามารถตรวจจับข้อบกพร่องและปัญหาต่าง ๆ ของผลิตภัณฑ์ได้อย่างแม่นยำและให้การสนับสนุนทางเทคนิคที่แข็งแกร่งสำหรับคุณภาพของผลิตภัณฑ์

การตรวจสอบลักษณะเป็นวิธีพื้นฐานและใช้งานง่ายที่สุดในการตรวจสอบคุณภาพ ส่วนใหญ่อาศัยความรู้สึกที่มองเห็นและสัมผัสของผู้ตรวจสอบเพื่อดำเนินการตรวจสอบอย่างละเอียดเกี่ยวกับสภาพพื้นผิวของชิ้นส่วนปั๊ม ในระหว่างกระบวนการตรวจสอบลักษณะที่ปรากฏผู้ตรวจสอบจะสังเกตพื้นผิวของชิ้นส่วนปั๊มในทุก ๆ ด้านในมุมและระยะทางที่แน่นอนภายใต้แสงธรรมชาติที่เพียงพอหรือสภาพแสงมาตรฐาน พวกเขาจะตรวจสอบอย่างรอบคอบว่ามีรอยขีดข่วนรอยแตกบุบนูนนูนการเสียรูปคราบสนิมและข้อบกพร่องอื่น ๆ บนพื้นผิว รอยขีดข่วนอาจเกิดจากรอยขีดข่วนของวัตถุในระหว่างการประมวลผลการขนส่งหรือการจัดเก็บ รอยขีดข่วนเล็กน้อยอาจส่งผลกระทบต่อความสวยงามของผลิตภัณฑ์ในขณะที่รอยขีดข่วนที่ร้ายแรงอาจลดความแข็งแรงและอายุการใช้งานของผลิตภัณฑ์ รอยร้าวเป็นข้อบกพร่องที่ร้ายแรงกว่าซึ่งอาจทำให้ผลิตภัณฑ์แตกระหว่างการใช้งานและส่งผลกระทบต่อความปลอดภัยและความน่าเชื่อถือของผลิตภัณฑ์ ผู้ตรวจการจำเป็นต้องให้ความสนใจเป็นพิเศษกับขอบมุมหลุมและส่วนอื่น ๆ ของชิ้นส่วนปั๊มที่มีแนวโน้มที่จะเกิดรอยแตก รอยบุบและนูนจะส่งผลต่อความเรียบของพื้นผิวและความแม่นยำมิติของผลิตภัณฑ์และส่งผลกระทบต่อการประกอบและการใช้ประสิทธิภาพของผลิตภัณฑ์ การเสียรูปอาจทำให้รูปร่างของผลิตภัณฑ์ไม่เป็นไปตามข้อกำหนดการออกแบบส่งผลให้เกิดความยากลำบากในการประกอบหรือไม่สามารถใช้งานได้ตามปกติ คราบและสนิมไม่เพียง แต่ส่งผลกระทบต่อการปรากฏตัวของผลิตภัณฑ์ แต่ยังอาจเร่งการกัดกร่อนของผลิตภัณฑ์และลดอายุการใช้งาน ผู้ตรวจสอบจะรู้สึกถึงความขรุขระและความเรียบของพื้นผิวการปั๊มโดยการสัมผัสเพื่อตัดสินคุณภาพพื้นผิวเพิ่มเติม สำหรับข้อบกพร่องเล็กน้อยผู้ตรวจสอบอาจใช้เครื่องมือเสริมเช่นแว่นตาแว่นตาเพื่อสังเกตเพื่อให้แน่ใจว่าไม่มีปัญหาใด ๆ

การตรวจจับมิติเป็นลิงค์สำคัญในการรับรองคุณภาพของชิ้นส่วนปั๊ม มันใช้เครื่องมือวัดความแม่นยำต่าง ๆ เพื่อวัดความยาวความกว้างความสูงความหนารูรับแสงรูปร่างและพารามิเตอร์มิติอื่น ๆ ของชิ้นส่วนปั๊มเพื่อตรวจสอบว่าพวกเขาตรงตามข้อกำหนดของภาพวาดการออกแบบหรือไม่ คาลิปเปอร์เป็นเครื่องมือวัดที่ใช้กันทั่วไปพร้อมฟังก์ชั่นการวัดหลายอย่าง มันสามารถใช้ในการวัดขนาดภายนอกขนาดภายในความลึกและความสูง Caliper Vernier สามารถวัดขนาดได้อย่างแม่นยำผ่านการรวมกันของมาตราส่วนหลักและระดับ Vernier และความแม่นยำในการวัดโดยทั่วไปคือ 0.02 มม.; คาลิปเปอร์ดิจิตอลใช้เซ็นเซอร์อิเล็กทรอนิกส์และหน้าจอ LCD เพื่อแสดงค่าการวัดโดยตรงซึ่งสะดวกกว่าและรวดเร็วในการทำงานและความแม่นยำในการวัดสามารถเข้าถึงได้ 0.01 มม. ไมโครมิเตอร์เหมาะสำหรับขนาดที่มีข้อกำหนดความแม่นยำในการวัดที่สูงขึ้นเช่นเส้นผ่านศูนย์กลางเพลาและรูรับแสงและความแม่นยำในการวัดสามารถเข้าถึงได้ 0.001 มม. ไมโครมิเตอร์ภายนอกหมุนกระบอกสูบต่าง ๆ เพื่อเคลื่อนย้ายสกรูไมโครมิเตอร์ดังนั้นจึงทำการวัดเส้นผ่านศูนย์กลางภายนอกของชิ้นงานอย่างแม่นยำ ไมโครมิเตอร์ด้านในใช้ในการวัดขนาดเส้นผ่านศูนย์กลางด้านในและหลักการวัดจะคล้ายกับของไมโครมิเตอร์ภายนอก สำหรับชิ้นส่วนปั๊มที่มีรูปร่างที่ซับซ้อนหรือข้อกำหนดที่มีความแม่นยำสูงเครื่องวัดสามพิกัดจะใช้สำหรับการตรวจสอบ เครื่องวัดสามพิกัดสามารถวัดชิ้นงานในพื้นที่สามมิติ โดยการวัดพิกัดหลายจุดบนพื้นผิวของชิ้นงานขนาดขนาดรูปร่างและการเบี่ยงเบนตำแหน่งของชิ้นงานสามารถคำนวณได้อย่างแม่นยำ ความแม่นยำในการวัดสามารถเข้าถึงระดับไมครอนซึ่งสามารถตอบสนองความต้องการการตรวจสอบของชิ้นส่วนปั๊มที่มีรูปร่างที่ซับซ้อนและข้อกำหนดที่แม่นยำสูง

การทดสอบความแข็งเป็นวิธีสำคัญในการประเมินประสิทธิภาพของวัสดุการปั๊ม มันเป็นตัวกำหนดว่าความแข็งของวัสดุตรงตามข้อกำหนดหรือไม่โดยการวัดความสามารถของพื้นผิววัสดุเพื่อต้านทานการเปลี่ยนรูปพลาสติกในท้องถิ่น ชิ้นส่วนปั๊มที่แตกต่างกันมีข้อกำหนดที่แตกต่างกันสำหรับความแข็งของวัสดุในระหว่างการใช้งาน ตัวอย่างเช่นชิ้นส่วนปั๊มบางส่วนที่ต้องทนต่อการโหลดขนาดใหญ่ต้องการวัสดุที่จะมีความแข็งสูงขึ้นเพื่อให้แน่ใจว่ามีความแข็งแรงและความต้านทานการสึกหรอ ในขณะที่ชิ้นส่วนปั๊มบางส่วนที่ต้องดำเนินการในภายหลังเช่นแผ่นที่ต้องงอยืด ฯลฯ มีข้อ จำกัด บางประการเกี่ยวกับความแข็งเพื่อให้แน่ใจว่าความคืบหน้าของการประมวลผลอย่างราบรื่น การทดสอบความแข็งของ Rockwell เป็นหนึ่งในวิธีการทดสอบความแข็งที่ใช้กันทั่วไป มันกำหนดค่าความแข็งของวัสดุตามความลึกของการเยื้องโดยการกด interenter ที่ระบุ (กรวยเพชรหรือลูกเหล็ก) ลงในพื้นผิวของวัสดุภายใต้การทดสอบภายใต้แรงทดสอบที่แน่นอน การทดสอบความแข็งของ Brinell ใช้ลูกบอลคาร์ไบด์ที่มีเส้นผ่านศูนย์กลางบางอย่างเพื่อกดลงในพื้นผิวของวัสดุภายใต้การทดสอบด้วยแรงทดสอบที่ระบุ หลังจากรักษาเวลาที่กำหนดเส้นผ่านศูนย์กลางการเยื้องจะถูกวัดและค่าความแข็งของวัสดุจะถูกคำนวณตามขนาดของเส้นผ่านศูนย์กลางการเยื้อง การทดสอบความแข็งของ Vickers ใช้การกดเพชรสี่เหลี่ยมจัตุรัสแบบสี่เหลี่ยมจัตุรัสปกติเพื่อกดลงในพื้นผิวของวัสดุภายใต้การทดสอบภายใต้แรงทดสอบที่แน่นอนและค่าความแข็งจะถูกคำนวณตามความยาวในแนวทแยงของการเยื้อง วิธีการทดสอบความแข็งเหล่านี้มีลักษณะของตัวเองและเหมาะสำหรับการทดสอบวัสดุประเภทต่าง ๆ และช่วงความแข็ง

การทดสอบสมรรถภาพทางกายเป็นการทดสอบที่ครอบคลุมของคุณสมบัติเชิงกลและคุณสมบัติทางกายภาพของชิ้นส่วนปั๊มเพื่อให้แน่ใจว่าพวกเขาสามารถตอบสนองความต้องการด้านประสิทธิภาพที่หลากหลายในการใช้งานจริง การทดสอบแรงดึงเป็นหนึ่งในรายการสำคัญในการทดสอบสมรรถภาพทางกาย มันใช้ความตึงเครียดตามแนวแกนกับชิ้นส่วนปั๊มเพื่อค่อยๆเปลี่ยนรูปพวกเขาจนกว่าพวกเขาจะแตก โดยการวัดแรงและการเสียรูปในระหว่างกระบวนการยืดตัวบ่งชี้ประสิทธิภาพเชิงกลเช่นความแข็งแรงของผลผลิตความต้านทานแรงดึงและการยืดตัวของวัสดุจะถูกคำนวณ ความแข็งแรงของผลผลิตคือความเครียดเมื่อวัสดุเริ่มได้รับการเปลี่ยนรูปพลาสติกความต้านทานแรงดึงคือความเครียดสูงสุดที่วัสดุสามารถทนต่อการแตกหักและการยืดตัวสะท้อนความสามารถของวัสดุในการรับพลาสติก การทดสอบการดัดส่วนใหญ่ใช้เพื่อตรวจจับประสิทธิภาพของการประทับตราภายใต้โหลดดัด โดยการงอการประทับตราไปยังมุมที่แน่นอนจะพบว่ารอยแตกการแตกหักและข้อบกพร่องอื่น ๆ เกิดขึ้นเพื่อประเมินประสิทธิภาพการดัดและความทนทานของวัสดุ การทดสอบผลกระทบคือการตรวจสอบความทนทานต่อแรงกระแทกของวัสดุภายใต้ภาระการกระแทก มันคือการส่งผลกระทบต่อชิ้นงานที่มีรอยบากต่อเครื่องทดสอบแรงกระแทกและวัดพลังงานที่ดูดซับเมื่อชิ้นงานแตก ความเหนียวของผลกระทบเป็นตัวบ่งชี้ที่สำคัญสำหรับการวัดความสามารถของวัสดุในการต้านทานแรงกระแทก สำหรับการประทับตราบางอย่างที่ใช้ในสภาพแวดล้อมการกระแทกเช่นชิ้นส่วนยานยนต์ชิ้นส่วนการบินและอวกาศ ฯลฯ การกระแทกความเหนียวเป็นหนึ่งในตัวบ่งชี้ประสิทธิภาพที่สำคัญ

การทดสอบองค์ประกอบทางเคมีเป็นวิธีสำคัญในการรับรองคุณภาพของวัสดุการปั๊ม มันใช้เครื่องมือวิเคราะห์ระดับมืออาชีพเพื่อวิเคราะห์ส่วนประกอบทางเคมีต่าง ๆ ในวัสดุการปั๊มเพื่อตรวจสอบว่าพวกเขาเป็นไปตามมาตรฐานวัสดุที่สอดคล้องกันหรือไม่ สเปกโตรมิเตอร์เป็นหนึ่งในอุปกรณ์ตรวจจับองค์ประกอบทางเคมีที่ใช้กันทั่วไป มันใช้ลักษณะการดูดซับของสารต่อแสงของความยาวคลื่นที่แตกต่างกันและวัดความเข้มการดูดซับของวัสดุต่อแสงของความยาวคลื่นเฉพาะเพื่อกำหนดเนื้อหาขององค์ประกอบต่าง ๆ ในวัสดุ สเปกโตรมิเตอร์การอ่านโดยตรงสามารถวิเคราะห์องค์ประกอบหลายอย่างได้อย่างรวดเร็วและแม่นยำรวมถึงองค์ประกอบที่สำคัญและองค์ประกอบการติดตาม มันมีความเร็วในการวิเคราะห์ที่รวดเร็วและความแม่นยำสูง สามารถรับผลการทดสอบในเวลาสั้น ๆ และเหมาะสำหรับการตรวจจับอย่างรวดเร็วและการควบคุมคุณภาพในกระบวนการผลิต สเปคโตรมิเตอร์มวลพลาสมาคู่แบบเหนี่ยวนำ (ICP-MS) มีความไวและความแม่นยำในการตรวจจับที่สูงขึ้นและสามารถตรวจจับเนื้อหาที่ต่ำมากขององค์ประกอบการติดตามในวัสดุ สำหรับชิ้นส่วนปั๊มบางส่วนที่มีความต้องการสูงมากสำหรับองค์ประกอบทางเคมีเช่นวัสดุการบินและอวกาศส่วนประกอบอิเล็กทรอนิกส์ ฯลฯ ICP-MS เป็นอุปกรณ์ตรวจจับในอุดมคติ ในกระบวนการตรวจจับประการแรกจำเป็นต้องรวบรวมตัวอย่างจำนวนที่เหมาะสมจากชิ้นส่วนปั๊มเพื่อให้แน่ใจว่าตัวอย่างเป็นตัวแทนจากนั้นประมวลผลตัวอย่างเพื่อตอบสนองความต้องการของเครื่องมือวิเคราะห์ ในที่สุดตัวอย่างที่ประมวลผลจะถูกวางไว้ในเครื่องมือวิเคราะห์สำหรับการตรวจจับและองค์ประกอบทางเคมีของวัสดุถูกตัดสินว่ามีคุณสมบัติตามการเปรียบเทียบระหว่างผลการทดสอบและมาตรฐานวัสดุ

(iii) การวิเคราะห์และปรับปรุงปัญหาคุณภาพ

ในกระบวนการผลิตชิ้นส่วนปั๊มโลหะปัญหาคุณภาพอาจยังคงเกิดขึ้นแม้จะมีขั้นตอนการตรวจสอบคุณภาพอย่างเข้มงวด เมื่อตรวจพบปัญหาคุณภาพการวิเคราะห์เชิงลึกและมาตรการปรับปรุงที่มีประสิทธิภาพเป็นกุญแจสำคัญในการปรับปรุงคุณภาพของผลิตภัณฑ์และเพิ่มประสิทธิภาพกระบวนการผลิต

เมื่อพบว่าชิ้นส่วนปั๊มมีปัญหาด้านคุณภาพเช่นการเบี่ยงเบนมิติข้อบกพร่องพื้นผิวและรูปร่างไม่ดีควรใช้วิธีการทางวิทยาศาสตร์เพื่อค้นหาสาเหตุของราก การตรวจสอบที่ครอบคลุมสามารถดำเนินการได้จากแง่มุมของบุคลากรเครื่องจักรวัสดุวิธีการและสิ่งแวดล้อม ในแง่ของบุคลากรให้ความสนใจว่าผู้ประกอบการดำเนินงานตามขั้นตอนการปฏิบัติงานมาตรฐานหรือไม่และระดับทักษะและความรับผิดชอบของพวกเขาคืออะไร ในแง่ของเครื่องจักรตรวจสอบความแม่นยำความมั่นคงและการสึกหรอของอุปกรณ์เช่นเครื่องกดหมัดและแม่พิมพ์เช่นความดันของเครื่องกดหมัดมีความเสถียรและไม่ว่าแม่พิมพ์จะสวมใส่, ผิดรูปหรือเสียหายหรือไม่ ในแง่ของวัสดุตรวจสอบว่าประสิทธิภาพการทำงานและคุณภาพของวัตถุดิบเป็นไปตามมาตรฐานเช่นความแข็งและความหนาของวัสดุหรือไม่ ในแง่ของวิธีการตรวจสอบว่าพารามิเตอร์กระบวนการปั๊มมีความสมเหตุสมผลหรือไม่และมีช่องโหว่ในการไหลของกระบวนการหรือไม่ ในแง่ของปัจจัยด้านสิ่งแวดล้อมให้พิจารณาผลกระทบของอุณหภูมิความชื้นและความสะอาดของการประชุมเชิงปฏิบัติการการผลิตต่อกระบวนการปั๊ม

ตัวอย่างเช่นหากเสี้ยนปรากฏบนชิ้นส่วนปั๊มอาจเป็นไปได้ว่าขอบแม่พิมพ์จะสวมใส่และทื่อและจำเป็นต้องลับคมหรือเปลี่ยนแม่พิมพ์ในเวลา; อาจเป็นไปได้ว่าช่องว่างของ Blanking นั้นไม่มีเหตุผลและมีขนาดใหญ่เกินไปหรือเล็กเกินไปจะทำให้เกิดเสี้ยน ในเวลานี้ช่องว่างจะต้องมีการปรับใหม่ นอกจากนี้ยังอาจเกิดจากความหนาของวัสดุที่ไม่สม่ำเสมอหรือคุณภาพที่ไม่เสถียรจากนั้นจำเป็นต้องเปลี่ยนวัตถุดิบที่ตรงตามข้อกำหนด หากชิ้นส่วนปั๊มมีการเปลี่ยนรูปอาจมีการกระจายตัวของแรงที่ไม่สม่ำเสมอซึ่งสามารถแก้ไขได้โดยการปรับโครงสร้างแม่พิมพ์ให้เหมาะสมและปรับปรุงกระบวนการปั๊ม นอกจากนี้ยังอาจเป็นแรงกดไม่เพียงพอซึ่งในกรณีนี้จำเป็นต้องเพิ่มแรงกด หรืออาจเกิดจากการปลดปล่อยความเครียดภายในในวัสดุซึ่งในกรณีนี้สามารถแก้ไขได้โดยวิธีการปรับสภาพเช่นการหลอมบรรเทาความเครียด

หลังจากค้นหาสาเหตุที่แท้จริงของปัญหาควรกำหนดมาตรการการปรับปรุงเป้าหมายและดำเนินการ ในอีกด้านหนึ่งมันคือการปรับกระบวนการผลิตให้เหมาะสมปรับพารามิเตอร์กระบวนการปั๊มเช่นความเร็วในการตรวจสอบขนาดความดันเวลาการถือครอง ฯลฯ และค้นหาการรวมกันของพารามิเตอร์ที่ดีที่สุดผ่านการทดลองและการจำลอง ปรับปรุงการออกแบบการตายของการตายปรับปรุงความแม่นยำความแข็งแรงและชีวิตของการตายและใช้เทคโนโลยีและวัสดุการผลิตแม่พิมพ์ขั้นสูง เพิ่มประสิทธิภาพการไหลของกระบวนการลดกระบวนการที่ไม่จำเป็นและการเชื่อมโยงการดำเนินงานและปรับปรุงประสิทธิภาพการผลิตและความเสถียรคุณภาพของผลิตภัณฑ์ ในทางกลับกันมันคือการเสริมสร้างการฝึกอบรมบุคลากรปรับปรุงระดับทักษะและการรับรู้คุณภาพของผู้ประกอบการเพื่อให้พวกเขาสามารถทำงานได้อย่างเคร่งครัดตามขั้นตอนการปฏิบัติงานมาตรฐานและลดปัญหาคุณภาพที่เกิดจากปัจจัยมนุษย์ ดำเนินการศึกษาการรับรู้ที่มีคุณภาพให้พนักงานทุกคนตระหนักถึงความสำคัญของคุณภาพและสร้างบรรยากาศที่ดีสำหรับพนักงานทุกคนที่จะมีส่วนร่วมในการจัดการคุณภาพ

นอกจากนี้ควรมีการกำหนดข้อเสนอแนะที่มีปัญหาด้านคุณภาพและกลไกการตรวจสอบย้อนกลับเพื่อตอบสนองต่อปัญหาคุณภาพการตอบกลับไปยังแผนกและบุคลากรที่เกี่ยวข้องทันทีเพื่อให้สามารถใช้มาตรการเพื่อแก้ปัญหาได้อย่างรวดเร็ว ปัญหาคุณภาพควรย้อนกลับไปเพื่อระบุการเชื่อมโยงและผู้รับผิดชอบที่เกิดปัญหาเพื่อป้องกันปัญหาที่คล้ายกันจากการเกิดซ้ำ ผ่านการวิเคราะห์อย่างต่อเนื่องและการปรับปรุงปัญหาคุณภาพการเพิ่มประสิทธิภาพอย่างต่อเนื่องของกระบวนการผลิตและการปรับปรุงคุณภาพของผลิตภัณฑ์องค์กรสามารถคงอยู่ในการแข่งขันในตลาดที่รุนแรง

VIII บรรจุภัณฑ์และการจัดส่ง: บทสุดท้ายของผลิตภัณฑ์สำเร็จรูป