ทำความเข้าใจสาเหตุที่แท้จริงของความเสียหายที่พื้นผิว

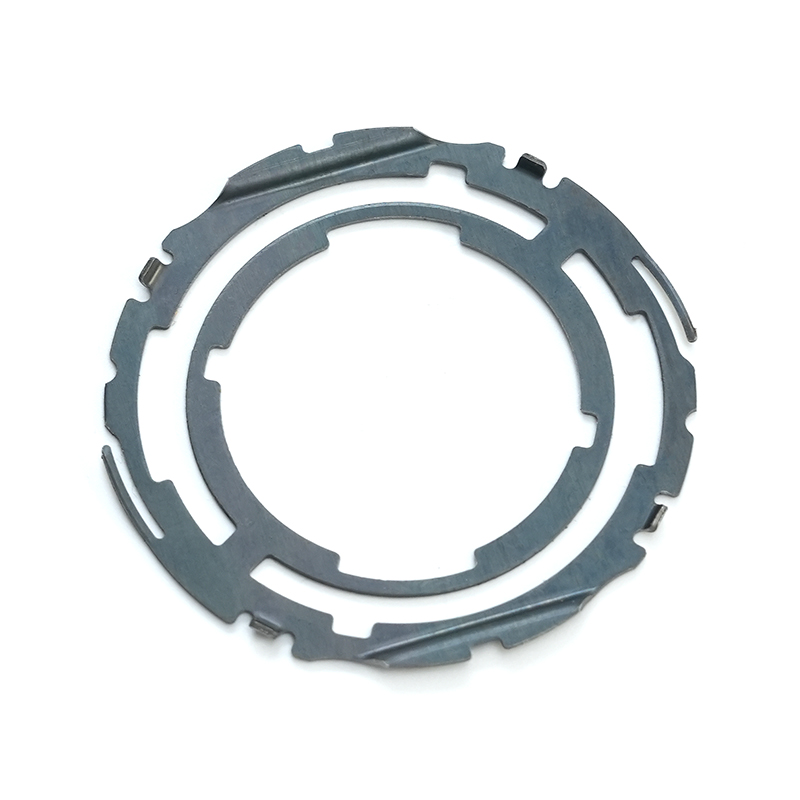

การป้องกันรอยขีดข่วนอย่างมีประสิทธิผลเริ่มต้นด้วยการทำความเข้าใจว่าเกิดขึ้นที่ไหนและอย่างไรในขั้นตอนการผลิต ผู้กระทำผิดหลักไม่ได้ชัดเจนเสมอไป การเสียดสีสามารถเกิดขึ้นได้ในระหว่างการดีดชิ้นส่วนออกจากแม่พิมพ์ปั๊ม ระหว่างการจัดการและถ่ายโอนระหว่างการปฏิบัติงาน ในถังสิริหรือภาชนะบรรจุ ระหว่างกระบวนการรอง เช่น การขัด และแม้แต่ในบรรจุภัณฑ์ขั้นสุดท้าย ความแข็งโดยธรรมชาติของเหล็กกล้าไร้สนิม แม้จะต้านทานการเสียรูปได้ แต่ก็อาจเสี่ยงต่อการครูดและรอยตำหนิได้อย่างน่าประหลาดใจเมื่อพื้นผิวโลหะสองอันเลื่อนเข้าหากันภายใต้แรงกด ทำให้วัสดุถ่ายโอนและทำให้เกิดรอยขีดข่วนที่มองเห็นได้ การตระหนักถึงจุดเสียดสีเหล่านี้เป็นก้าวแรกสู่การใช้มาตรการรับมือแบบกำหนดเป้าหมาย

กลยุทธ์เชิงรุก: การป้องกันที่ต้นเหตุ

การบรรเทาความเสียหายจะต้องเริ่มต้นตั้งแต่เริ่มต้นกระบวนการผลิต เป้าหมายคือการสร้างสภาพแวดล้อมที่มีการควบคุม กันกระแทก หรือกำจัดการสัมผัสพื้นผิว

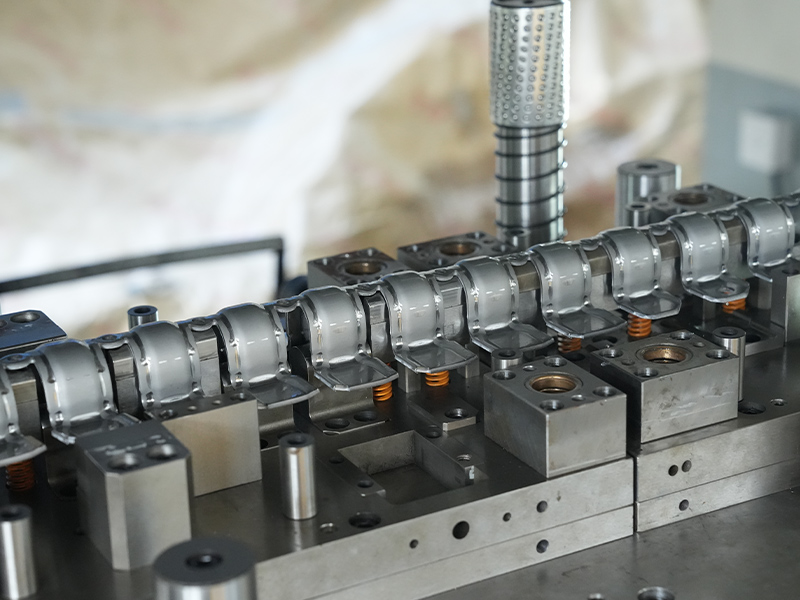

การออกแบบเครื่องมือและแม่พิมพ์เพื่อการป้องกัน

การออกแบบและการบำรุงรักษาตัวปั๊มเป็นสิ่งสำคัญ แนวทางปฏิบัติหลัก ได้แก่ :

- การใช้พื้นผิวแม่พิมพ์ขัดเงาที่มีพื้นผิวคุณภาพสูง (เช่น #8 ขัดเงากระจก) ในพื้นที่ที่สัมผัสกับพื้นผิวที่สำคัญของชิ้นส่วน

- การระบุวัสดุแม่พิมพ์ที่เหมาะสม เช่น เหล็กกล้าเครื่องมือชุบแข็งหรือเม็ดมีดคาร์ไบด์ เพื่อต้านทานการสึกหรอที่สามารถสร้างเสี้ยนและความไม่สมบูรณ์ซึ่งทำให้ชิ้นส่วนเกิดรอยขีดข่วน

- การใช้ระบบดีดออกที่มีการควบคุมโดยใช้สปริงไนโตรเจนหรือหมุดกันกระแทกเพื่อให้แน่ใจว่าชิ้นส่วนจะหลุดออกอย่างราบรื่นและไม่ถูกลากข้ามพื้นผิวเหล็ก

- การใช้สารเคลือบพิเศษ เช่น ไทเทเนียมไนไตรด์ (TiN) หรือคาร์บอนคล้ายเพชร (DLC) กับส่วนประกอบแม่พิมพ์เพื่อลดแรงเสียดทานและการสึกหรอของกาว (การครูด)

การเลือกวัสดุและกระบวนการ

การเลือกเกรดสเตนเลสสตีลที่เหมาะสมและพารามิเตอร์กระบวนการสามารถส่งผลต่อความไวของพื้นผิวได้อย่างมาก อุณหภูมิที่อบอ่อนหรืออ่อนกว่าอาจมีแนวโน้มที่จะเกิดรอยขีดข่วนมากกว่าวัสดุแข็งทั้งตัว แม้ว่าจะขึ้นรูปได้ง่ายกว่าก็ตาม การใช้ฟิล์มป้องกัน ไม่ว่าจะเป็นชั้นโพลีเมอร์ลอกออกชั่วคราวที่นำไปใช้กับคอยล์ก่อนการปั๊ม หรือใช้สารหล่อลื่นเหลวที่มีสารเติมแต่งป้องกันรอยขีดข่วน จะสร้างเกราะกั้นระหว่างการขึ้นรูปและการจัดการ

การจัดการโปรโตคอล: ปัจจัยด้านมนุษย์และขั้นตอนการทำงาน

แม้จะมีเครื่องมือที่สมบูรณ์แบบ การจัดการที่ไม่เหมาะสมก็ยังเป็นสาเหตุสำคัญของความเสียหาย การสร้างและการบังคับใช้ระเบียบวิธีการจัดการที่เข้มงวดนั้นไม่สามารถต่อรองได้สำหรับชิ้นส่วนที่มีความละเอียดสูง

- การฝึกอบรมผู้ปฏิบัติงาน: บุคลากรต้องสวมถุงมือผ้าฝ้ายหรือไนไตรล์ที่สะอาดไม่เป็นขุย เพื่อป้องกันรอยนิ้วมือและการสัมผัสโลหะโดยตรง พวกเขาควรได้รับการฝึกอบรมให้จับชิ้นส่วนตามขอบหรือพื้นผิวที่ไม่สำคัญ

- การออกแบบสถานีงาน: ใช้พื้นผิวบุนวมที่ไม่ขัดถู (เช่น PVC ผ้าสักหลาด หรือแผ่นซิลิโคน) ที่สถานีงาน พื้นที่ตรวจสอบ และสถานีบรรจุภัณฑ์ทั้งหมด

- การแยกชิ้นส่วนและการเก็บรักษา: อย่าปล่อยให้ชิ้นส่วนที่มีการประทับตราพังทลายหรือเสียดสีกันเป็นกลุ่ม ใช้ตัวแยก ตัวแบ่ง หรือช่องแต่ละช่องในถาด สำหรับการจัดเก็บระหว่างดำเนินการ ให้ซ้อนชิ้นส่วนด้วยกระดาษหรือโฟมป้องกัน

สภาพแวดล้อมที่มีการควบคุมสำหรับการปฏิบัติการรอง

กระบวนการต่างๆ เช่น การเชื่อม การเจียร การขัดเงา และการทำความสะอาดทำให้เกิดความเสี่ยงสูง แยกการปฏิบัติงานเหล่านี้ทั้งทางกายภาพหรือชั่วคราวออกจากพื้นที่ประกอบที่สะอาด ควรใช้เครื่องมือและอุปกรณ์ติดตั้งเฉพาะเพื่อป้องกันการปนเปื้อนข้ามกับเหล็กกล้าคาร์บอนหรือเศษที่มีฤทธิ์กัดกร่อน ตัวอย่างเช่น ใช้ล้อลวดและแปรงที่ทำจากสแตนเลสเท่านั้น ระบบทำความสะอาดอัตโนมัติ (อัลตราโซนิก, ทู่) เป็นที่นิยมมากกว่าการขัดด้วยมือ ซึ่งอาจทำให้เกิดการขีดข่วนที่ไม่สอดคล้องกัน

บรรจุภัณฑ์: ชั้นสุดท้ายของการป้องกัน

การบรรจุหีบห่อเป็นขั้นตอนสุดท้ายที่สำคัญในการรักษาความสมบูรณ์ของพื้นผิวผ่านการขนส่ง บรรจุภัณฑ์จะต้องทำให้ชิ้นส่วนไม่เคลื่อนที่จนสุด วิธีการที่มีประสิทธิภาพทั่วไป ได้แก่:

| วิธีการบรรจุ | ดีที่สุดสำหรับ | วัสดุที่สำคัญ |

| บรรจุภัณฑ์ VCI (สารยับยั้งการกัดกร่อนแบบระเหย) | ป้องกันการกัดกร่อนและการเสียดสีเล็กน้อย | กระดาษกันสนิม โฟม หรือฟิล์ม |

| ช่องโฟมแบบกำหนดเอง | ชิ้นส่วนที่มีมูลค่าสูงหรือละเอียดอ่อนที่มีรูปทรงที่ซับซ้อน | โพลีเอทิลีนหรือโฟมโพลียูรีเทน |

| ถาดพลาสติกแบ่งช่อง | ชิ้นส่วนขนาดเล็กถึงขนาดกลางที่มีปริมาณมาก | พลาสติกกระจายตัวแบบคงที่หรือเป็นสื่อกระแสไฟฟ้า |

| ฟิล์มหด/ยืดพร้อมตัวป้องกันขอบ | ชิ้นส่วนแบนขนาดใหญ่หรือหน่วยประกอบ | ฟิล์มโพลีเอทิลีนพร้อมโฟมกันกระแทกมุม |

การตรวจสอบ การคัดแยก และการดำเนินการแก้ไข

กระบวนการควบคุมคุณภาพที่มีประสิทธิภาพถือเป็นสิ่งสำคัญสำหรับการตรวจจับและแก้ไขข้อบกพร่องที่พื้นผิว การตรวจสอบควรเกิดขึ้นภายใต้แสงไฟที่มีการควบคุม (มักเป็นไฟ LED สีขาว) ในขั้นตอนสำคัญ: หลังจากการปั๊ม หลังการทำงานขั้นที่สอง และก่อนการบรรจุขั้นสุดท้าย กำหนดขีดจำกัดคุณภาพที่ยอมรับได้ (AQL) ตามตัวอย่างที่ชัดเจนสำหรับรอยขีดข่วนบนพื้นผิว กำหนดความยาว ความลึก และตำแหน่งที่อนุญาต ชิ้นส่วนที่ไม่เป็นไปตามข้อกำหนดควรถูกกักกัน สำหรับข้อบกพร่องเล็กน้อย อาจใช้ขั้นตอนการขัดเงาที่ได้รับการควบคุมและได้รับการอนุมัติโดยใช้สารขัดถูที่มีความละเอียดมากขึ้น (เช่น จากสายพาน Scotch-Brite ไปจนถึงสารขัดเงาที่มีเม็ดละเอียด) อาจถูกนำมาใช้ในการทำงานซ้ำ แต่จะต้องได้รับการจัดการอย่างระมัดระวังเพื่อหลีกเลี่ยงการเปลี่ยนแปลงขนาดที่สำคัญ

การสร้างวัฒนธรรมแห่งจิตสำนึกพื้นผิว

ท้ายที่สุดแล้วสามารถป้องกันรอยขีดข่วนได้ ชิ้นส่วนปั๊มสแตนเลส ไม่ใช่การแก้ไขในขั้นตอนเดียวแต่เป็นระบบที่ครอบคลุม โดยต้องมีการบูรณาการข้อพิจารณาตั้งแต่การออกแบบเบื้องต้นและวิศวกรรมเครื่องมือไปจนถึงท่าเรือขนส่ง ผู้ผลิตที่ประสบความสำเร็จมากที่สุดปลูกฝังวัฒนธรรมที่สมาชิกในทีมทุกคน ตั้งแต่ผู้ปฏิบัติงานด้านการพิมพ์ไปจนถึงผู้เชี่ยวชาญด้านบรรจุภัณฑ์ เข้าใจบทบาทของพวกเขาในการรักษาความสมบูรณ์ของพื้นผิว สิ่งนี้เกิดขึ้นได้จากการฝึกอบรมอย่างต่อเนื่อง ขั้นตอนการปฏิบัติงานมาตรฐาน (SOP) ที่ชัดเจนสำหรับการจัดการ และการลงทุนในวัสดุและอุปกรณ์ป้องกันที่เหมาะสม โดยมองว่าสิ่งเหล่านั้นไม่ใช่ต้นทุน แต่เป็นการป้องกันที่จำเป็นสำหรับคุณภาพของผลิตภัณฑ์และความพึงพอใจของลูกค้า