ทำความเข้าใจเกี่ยวกับชิ้นส่วนปั๊มขึ้นรูปที่มีความแม่นยำในการผลิตสมัยใหม่

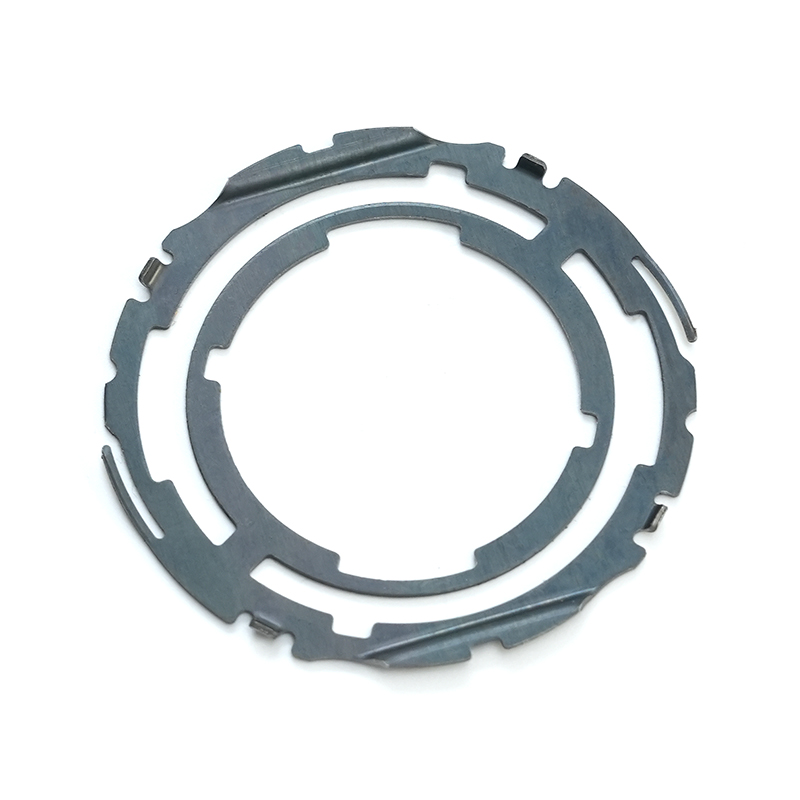

ชิ้นส่วนปั๊มความแม่นยำ เป็นส่วนประกอบโลหะที่ผลิตขึ้นโดยการตัดและขึ้นรูปวัสดุแผ่นโดยใช้แม่พิมพ์และแม่พิมพ์ การปั๊มที่แม่นยำแตกต่างจากการปั๊มพื้นฐาน การปั๊มที่มีความแม่นยำมุ่งเน้นไปที่ความคลาดเคลื่อนสูง ความสามารถในการทำซ้ำ และการได้รูปทรงที่ซับซ้อนด้วยข้อกำหนดเฉพาะที่เข้มงวด ส่วนประกอบที่มีการประทับตราอย่างแม่นยำจะปรากฏในส่วนประกอบด้านการบินและอวกาศ อุปกรณ์ทางการแพทย์ โครงสร้างเซ็นเซอร์ของยานยนต์ และแชสซีอิเล็กทรอนิกส์ ซึ่งความแม่นยำของมิติและประสิทธิภาพที่สม่ำเสมอนั้นไม่สามารถต่อรองได้

จุดประสงค์หลักของการปั๊มขึ้นรูปอย่างแม่นยำคือการเปลี่ยนแผ่นโลหะแบนให้เป็นชิ้นส่วนที่มีประโยชน์โดยมีการดำเนินการขั้นที่สองน้อยที่สุด ซึ่งจะช่วยประหยัดเวลาในการผลิต ลดต้นทุน และรับประกันคุณภาพของชิ้นส่วนที่สม่ำเสมอตลอดการดำเนินการผลิต การปั๊มขึ้นรูปอย่างแม่นยำไม่ใช่คำที่กว้าง โดยเฉพาะอย่างยิ่งหมายถึงกระบวนการที่มีความแม่นยำสูงมากกว่าการเจาะหรือการตัดกระดาษทั่วไป

วัสดุหลักที่ใช้สำหรับชิ้นส่วนปั๊มขึ้นรูปที่มีความแม่นยำ

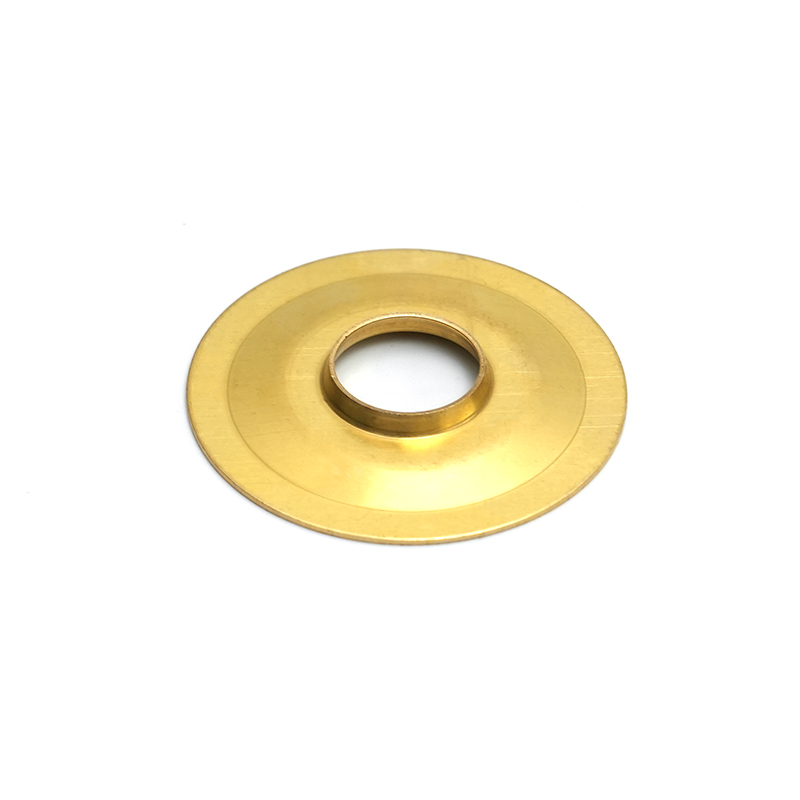

การเลือกวัสดุที่เหมาะสมจะส่งผลโดยตรงต่อประสิทธิภาพของชิ้นส่วน ความทนทานต่อการปั๊ม และต้นทุนการผลิตโดยรวม การปั๊มที่แม่นยำสามารถใช้กับโลหะที่เป็นเหล็กและไม่ใช่เหล็ก โดยแต่ละโลหะจะถูกเลือกตามคุณสมบัติทางกลและข้อกำหนดการใช้งานขั้นสุดท้าย

โลหะทั่วไปในการปั๊มขึ้นรูปอย่างแม่นยำ

- เหล็กกล้าไร้สนิม – ทนทานต่อการกัดกร่อนและความแข็งแรงดีเยี่ยมสำหรับชิ้นส่วนทางการแพทย์และเกรดอาหาร

- เหล็กแผ่นรีดเย็น – มีความเรียบและผิวสำเร็จที่ดี เหมาะสำหรับชิ้นส่วนที่มีการประทับตราทางโครงสร้าง

- อลูมิเนียมอัลลอยด์ – น้ำหนักเบาและเป็นสื่อกระแสไฟฟ้า ใช้ในตัวเรือนยานยนต์และอุปกรณ์อิเล็กทรอนิกส์

- โลหะผสมทองแดง – ค่าการนำไฟฟ้าสูงสำหรับขั้วต่อและขั้วต่อ

เครื่องมือปั๊มความแม่นยำ: การออกแบบและการบำรุงรักษา

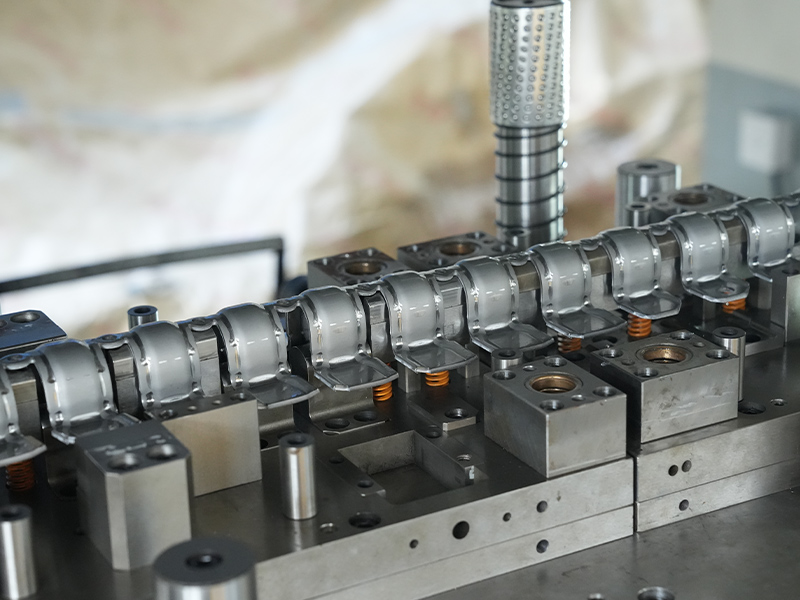

การใช้เครื่องมือถือเป็นหัวใจสำคัญของการปั๊มขึ้นรูปที่มีความแม่นยำ การออกแบบ การเลือกใช้วัสดุ และการบำรุงรักษาแม่พิมพ์เป็นตัวกำหนดความคลาดเคลื่อนที่ยอมรับได้และคุณภาพของชิ้นส่วน เครื่องมือที่เหมาะสมจะช่วยลดความแปรปรวนและรองรับการผลิตในปริมาณมากโดยไม่ต้องหยุดทำงานบ่อยครั้ง

ข้อควรพิจารณาในการออกแบบแม่พิมพ์ปั๊มขึ้นรูป

- ข้อกำหนดด้านความคลาดเคลื่อน: แม่พิมพ์จะต้องได้รับการประมวลผลเพื่อให้มีความคลาดเคลื่อนที่เข้มงวดกว่าชิ้นส่วนสุดท้าย เพื่อรองรับการสปริงกลับและการไหลของวัสดุ

- ความแข็งของวัสดุ: เหล็กกล้าแม่พิมพ์ที่มีระดับความแข็งที่เหมาะสม ทนทานต่อการสึกหรอและยืดอายุการใช้งาน

- กลยุทธ์การหล่อลื่น: ช่องและช่องที่ออกแบบมาช่วยควบคุมการเสียดสี ลดการสึกหรอ และปรับปรุงคุณภาพพื้นผิวของชิ้นส่วน

- ความเป็นโมดูลาร์: ส่วนประกอบแม่พิมพ์แบบแยกส่วนช่วยลดเวลาในการเปลี่ยนฟิกซ์เจอร์และรองรับการเปลี่ยนแปลงของชิ้นส่วน

แนวทางปฏิบัติในการบำรุงรักษาเครื่องมือตามปกติ

การดำเนินการตามกำหนดการบำรุงรักษาตามปกติจะป้องกันการหยุดทำงานที่ไม่คาดคิด และรับประกันคุณภาพของชิ้นส่วนที่สม่ำเสมอ งานบำรุงรักษาโดยทั่วไป ได้แก่ การทำความสะอาดแม่พิมพ์ การตรวจสอบการจัดตำแหน่ง การลับขอบ และการวัดจุดสึกหรอ การเก็บบันทึกเครื่องมืออย่างละเอียดช่วยให้ผู้ผลิตคาดการณ์ได้ว่าเมื่อใดที่แม่พิมพ์จำเป็นต้องได้รับการตกแต่งใหม่ก่อนที่ข้อบกพร่องจะเกิดขึ้น

กระบวนการปั๊มขึ้นรูปอย่างแม่นยำ: ตั้งแต่การออกแบบจนถึงการผลิต

การไหลของกระบวนการที่มีการควบคุมช่วยให้มั่นใจได้ว่าชิ้นส่วนปั๊มความแม่นยำแต่ละชิ้นตรงตามข้อกำหนดการออกแบบและสอดคล้องกับมาตรฐานอุตสาหกรรม ด้านล่างนี้เป็นขั้นตอนสำคัญในทางปฏิบัติ:

1. การออกแบบทางวิศวกรรมและการจำลอง

ในระหว่างการออกแบบ วิศวกรใช้ CAD และการวิเคราะห์องค์ประกอบไฟไนต์เอลิเมนต์ (FEA) เพื่อปรับรูปทรงของชิ้นส่วนให้เหมาะสม เลือกวัสดุ และจำลองพฤติกรรมการขึ้นรูป การจำลองจะระบุปัญหาที่อาจเกิดขึ้น เช่น รอยแตกร้าวหรือการทำให้ผอมบางมากเกินไปก่อนใช้เครื่องมือทางกายภาพ

2. การผลิตแม่พิมพ์และการทดลองวิ่ง

เมื่อการออกแบบเสร็จสิ้น แม่พิมพ์ที่มีความแม่นยำจะถูกประดิษฐ์ขึ้นโดยใช้เครื่องจักร CNC และกระบวนการ EDM การทดลองใช้งานกับวัสดุจริงจะตรวจสอบความพอดี ความคลาดเคลื่อนของขนาด และความสามารถในการทำซ้ำของกระบวนการ การปรับเปลี่ยนจะถูกบันทึกและทดสอบซ้ำจนกว่ากระบวนการจะมีเสถียรภาพ

3. การตรวจสอบการผลิตและระหว่างกระบวนการ

ปริมาณมากเป็นเรื่องปกติในการปั๊มที่มีความแม่นยำ วิธีการตรวจสอบแบบอินไลน์ เช่น การวัดด้วยเลเซอร์และระบบการมองเห็น จะตรวจสอบชิ้นส่วนแบบเรียลไทม์ การตรวจสอบคุณภาพจะถูกบูรณาการในช่วงเวลาสม่ำเสมอเพื่อตรวจจับการเบี่ยงเบนตั้งแต่เนิ่นๆ และลดอัตราของเสีย

การใช้งานทั่วไปและข้อกำหนดด้านประสิทธิภาพ

ชิ้นส่วนปั๊มขึ้นรูปที่มีความแม่นยำถือเป็นสิ่งสำคัญในตลาดที่ความแม่นยำของมิติและประสิทธิภาพที่เชื่อถือได้เป็นสิ่งสำคัญ ด้านล่างนี้เราจะแสดงอุตสาหกรรมเฉพาะและวิธีที่ข้อกำหนดดังกล่าวเป็นแนวทางในการปั๊มขึ้นรูปที่มีความแม่นยำ

| อุตสาหกรรม | ส่วนประกอบทั่วไป | ความต้องการด้านประสิทธิภาพ |

| ยานยนต์ | ขายึดเซ็นเซอร์, แผงป้องกัน EMI | มีความทนทานสูง ควบคุมมิติได้แน่นหนา |

| อุปกรณ์การแพทย์ | รีเทนเนอร์เทียม ชิ้นส่วนเครื่องมือผ่าตัด | ความเข้ากันได้ทางชีวภาพ ผิวสำเร็จที่แม่นยำ |

| อิเล็กทรอนิกส์ | ขั้วต่อขั้วต่อ ส่วนประกอบป้องกัน | การนำไฟฟ้า ความคลาดเคลื่อนระดับไมครอน |

การประกันคุณภาพและการควบคุมความคลาดเคลื่อน

การปั๊มขึ้นรูปที่แม่นยำต้องใช้วิธีการประกันคุณภาพ (QA) ที่เข้มงวดเพื่อให้แน่ใจว่าแต่ละชิ้นส่วนมีคุณสมบัติตรงตามข้อกำหนด แนวทางปฏิบัติด้านประกันคุณภาพไม่ใช่การตรวจสอบที่คลุมเครือ พวกเขากำหนดเป้าหมายคุณลักษณะที่สำคัญที่สามารถวัดได้ของชิ้นส่วนและกระบวนการ

เทคนิคการตรวจสอบที่สำคัญ

- เครื่องวัดพิกัด (CMM): ตรวจสอบขนาด 3 มิติด้วยความแม่นยำระดับไมครอน

- เครื่องเปรียบเทียบแสง: ตรวจสอบโปรไฟล์และการจัดตำแหน่งฟีเจอร์โดยไม่ต้องติดต่อ

- เลเซอร์ไมโครมิเตอร์: วัดเส้นผ่านศูนย์กลางและความหนาของชิ้นส่วนแบบอินไลน์

- การควบคุมกระบวนการทางสถิติ (SPC): ติดตามแนวโน้มในช่วงเวลาต่างๆ เพื่อลดความผันแปรและระบุการเคลื่อนตัวของกระบวนการ

กลยุทธ์การเพิ่มประสิทธิภาพต้นทุนสำหรับการปั๊มขึ้นรูปอย่างแม่นยำ

การเพิ่มประสิทธิภาพต้นทุนในการปั๊มขึ้นรูปด้วยความแม่นยำสามารถทำได้โดยไม่กระทบต่อคุณภาพ การปรับปรุงที่มุ่งเน้นในการใช้วัสดุ อายุการใช้งานของแม่พิมพ์ และปริมาณการผลิต ช่วยลดต้นทุนต่อหน่วยและเพิ่มขีดความสามารถในการแข่งขัน

วิธีปฏิบัติเพื่อลดต้นทุน

- เพิ่มประสิทธิภาพการซ้อนช่องว่างเพื่อลดการสูญเสียวัสดุ

- ลงทุนในวัสดุแม่พิมพ์ที่ทนทานเพื่อยืดอายุการใช้งานของเครื่องมือและลดการเปลี่ยนแปลง

- ใช้แม่พิมพ์แบบโปรเกรสซีฟเพื่อรวมการทำงานหลายอย่างเข้าไว้ในรอบเดียว

- ใช้การบำรุงรักษาเชิงคาดการณ์เพื่อหลีกเลี่ยงการหยุดทำงานของแท่นพิมพ์โดยไม่คาดคิด

ด้วยการจัดเก็บข้อมูลกระบวนการ บันทึกประสิทธิภาพของเครื่องมือ และผลการตรวจสอบชิ้นส่วนที่จัดระเบียบ ผู้ผลิตสามารถระบุปัญหาคอขวดและจัดลำดับความสำคัญของการปรับปรุงอย่างต่อเนื่องที่สร้างมูลค่าที่วัดได้