โลหะ ชิ้นส่วนปั๊ม เป็นส่วนประกอบสำคัญที่ใช้ในอุตสาหกรรมนับไม่ถ้วนตั้งแต่ยานยนต์ไปจนถึงอุปกรณ์อิเล็กทรอนิกส์ คู่มือที่ครอบคลุมนี้อธิบายทุกสิ่งที่คุณจำเป็นต้องรู้เกี่ยวกับส่วนประกอบโลหะที่ประทับตรารวมถึงกระบวนการผลิตการเลือกวัสดุมาตรฐานคุณภาพและการใช้งานจริง

ทำความเข้าใจเทคโนโลยีการประทับโลหะ

การปั๊มโลหะเป็นกระบวนการผลิตที่ขึ้นรูปเย็นซึ่งใช้เครื่องกดและปั๊มเพื่อเปลี่ยนแผ่นโลหะเป็นรูปทรงเฉพาะ กระบวนการเสนอข้อดีหลายประการ:

- ประสิทธิภาพการผลิตสูง

- ความสอดคล้องมิติที่ยอดเยี่ยม

- ต้นทุน-ประสิทธิผลสำหรับการผลิตจำนวนมาก

- ความสามารถในการสร้างรูปทรงเรขาคณิตที่ซับซ้อน

- การประหยัดวัสดุที่มีของเสียน้อยที่สุด

เทคโนโลยีการปั๊มที่ทันสมัยสามารถผลิตชิ้นส่วนที่มีความคลาดเคลื่อนให้แน่นถึง± 0.01 มม. สำหรับการใช้งานที่แม่นยำ

ชนิดของการปั๊มชนิดทั่วไป

ส่วนประกอบที่ประทับตราสามารถจัดหมวดหมู่โดยกระบวนการผลิตและแบบฟอร์มสุดท้าย:

| พิมพ์ | คำอธิบาย | แอปพลิเคชันทั่วไป |

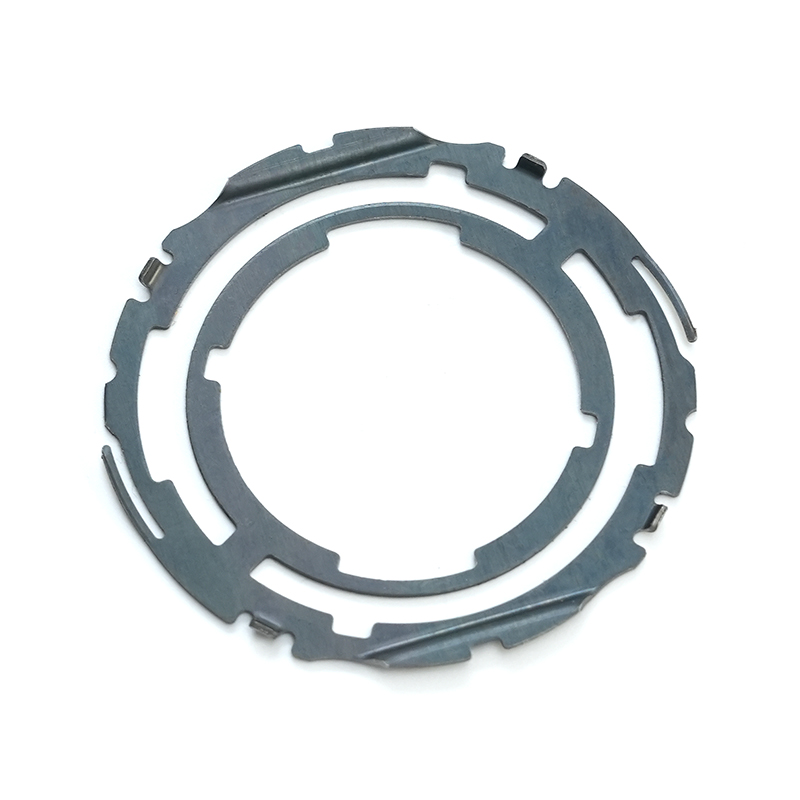

| ชิ้นส่วน blanking | ส่วนประกอบแบนตัดจากแผ่นโลหะ | เครื่องซักผ้า, shims, หน้าสัมผัสไฟฟ้า |

| ชิ้นส่วนดัด | ส่วนประกอบที่มีคุณสมบัติที่ทำจากมุมหรือที่เกิดขึ้น | วงเล็บ |

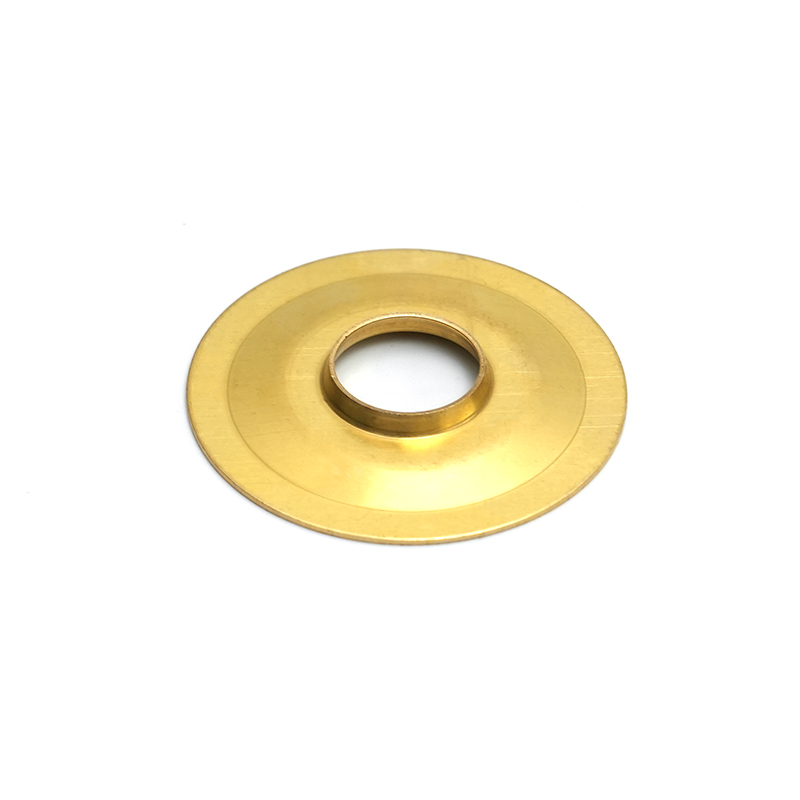

| ชิ้นส่วนวาดลึก | รูปร่างกลวงสามมิติ | กระป๋องภาชนะบรรจุแผงยานยนต์ |

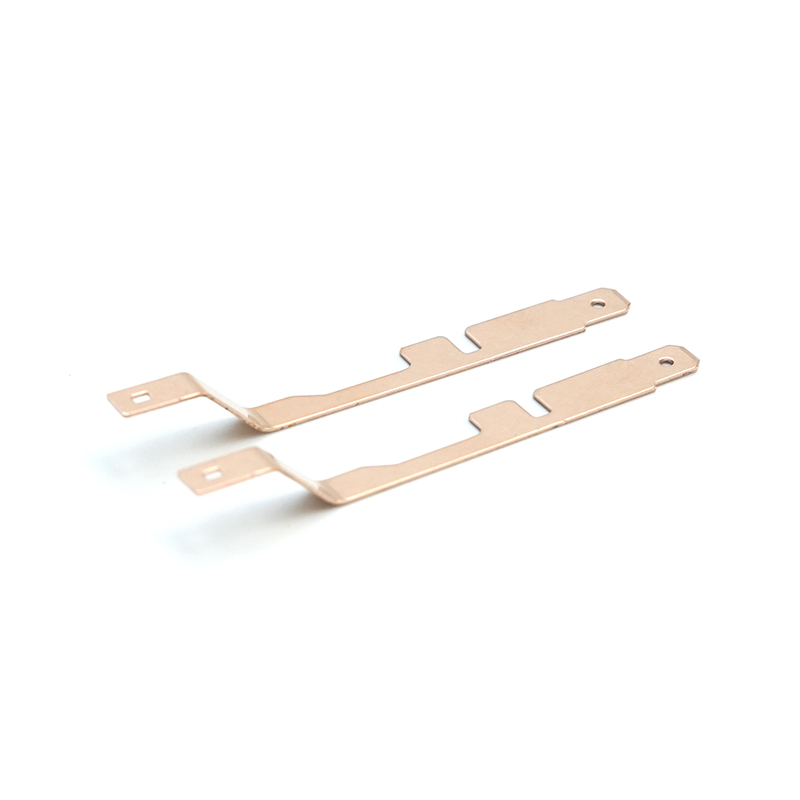

| ชิ้นส่วนตายแบบก้าวหน้า | ส่วนประกอบที่ซับซ้อนทำในหลายขั้นตอน | ขั้วไฟฟ้าขั้วต่อ |

| ชิ้นส่วนที่ดี | ส่วนประกอบที่มีความแม่นยำสูงพร้อมขอบเรียบ | เกียร์ชิ้นส่วนเครื่องจักรกลที่แม่นยำ |

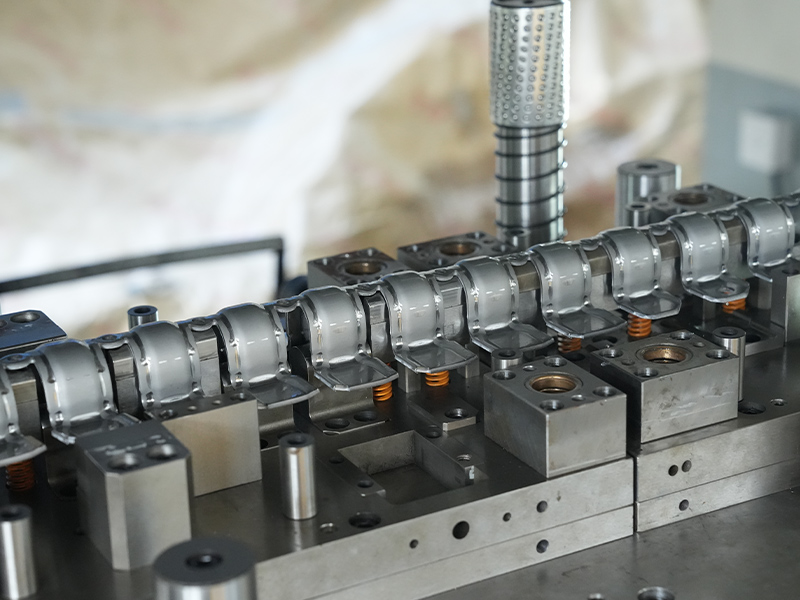

กระบวนการปั๊มโลหะทีละขั้นตอน

โดยทั่วไปแล้วกระบวนการปั๊มโลหะจะเกี่ยวข้องกับขั้นตอนสำคัญเหล่านี้:

- การเลือกวัสดุ: การเลือกประเภทโลหะและความหนาที่เหมาะสม

- การเตรียมการว่างเปล่า: การตัดแผ่นโลหะเป็นขนาดที่ต้องการ

- การตั้งค่าเครื่องมือ: การติดตั้งและจัดแนวตายในการกด

- การดำเนินการปั๊ม: การสร้างส่วนผ่านการกด

- การดำเนินการรอง: กระบวนการเพิ่มเติมเช่นการแตะหรือการเชื่อม

- การตรวจสอบคุณภาพ: ตรวจสอบความถูกต้องของมิติ

- การรักษาพื้นผิว: ใช้การเคลือบป้องกันหากจำเป็น

วัสดุยอดนิยมสำหรับชิ้นส่วนปั๊ม

การเลือกวัสดุขึ้นอยู่กับฟังก์ชั่นของชิ้นส่วนสภาพแวดล้อมและการพิจารณาค่าใช้จ่าย:

| วัสดุ | ช่วงความหนา | คุณสมบัติสำคัญ | การใช้งานทั่วไป |

| เหล็กรีดเย็น | 0.5-3.0 มม. | ความแข็งแรงสูงสร้างสรรค์ได้ดี | ยานยนต์เครื่องใช้ไฟฟ้า |

| สแตนเลส | 0.2-6.0 มม. | ความต้านทานการกัดกร่อน | การแพทย์แปรรูปอาหาร |

| อลูมิเนียมอัลลอยด์ | 0.3-5.0 มม. | น้ำหนักเบาเป็นสื่อกระแสไฟฟ้า | การบินและอวกาศอิเล็กทรอนิกส์ |

| ทองแดง/ทองเหลือง | 0.1-3.0 มม. | การนำไฟฟ้าที่ยอดเยี่ยม | ส่วนประกอบไฟฟ้า |

| เหล็กคาร์บอนสูง | 1.0-8.0 มม. | ความแข็งพิเศษ | เครื่องจักรอุตสาหกรรม |

มาตรการควบคุมคุณภาพที่สำคัญ

การสร้างความมั่นใจว่าคุณภาพส่วนที่ประทับต้องใช้วิธีการตรวจสอบหลายวิธี:

- การตรวจสอบบทความแรก: การวัดที่ครอบคลุมของตัวอย่างเริ่มต้น

- การตรวจสอบมิติ: การใช้คาลิปเปอร์ไมโครมิเตอร์และ CMMS

- การตรวจสอบวัสดุ: การทดสอบสเปกโตรมิเตอร์สำหรับองค์ประกอบโลหะผสม

- การตรวจสอบพื้นผิว: การตรวจสอบรอยขีดข่วนรอยบุบหรือข้อบกพร่อง

- การทดสอบการทำงาน: ตรวจสอบความพอดีและประสิทธิภาพ

วิธีการควบคุมกระบวนการทางสถิติ (SPC) มักจะถูกนำไปใช้เพื่อตรวจสอบความสอดคล้องของการผลิต

ข้อควรพิจารณาในการออกแบบสำหรับชิ้นส่วนปั๊ม

การออกแบบชิ้นส่วนที่มีประสิทธิภาพตามหลักการเหล่านี้:

- รักษาความหนาของผนังที่สม่ำเสมอเมื่อเป็นไปได้

- รวมรัศมีโค้งที่เหมาะสม (โดยทั่วไปความหนาของวัสดุ 1x)

- คุณสมบัติการออกแบบเพื่อลดการสึกหรอของเครื่องมือ

- พิจารณาทิศทางของธัญพืชสำหรับการดัดงอ

- อนุญาตให้มีการไหลของวัสดุที่เหมาะสมในการวาดลึก

- รวมถึงความอดทนที่เหมาะสมสำหรับวิธีการผลิต

ปัจจัยด้านต้นทุนในการปั๊มโลหะ

ตัวแปรหลายตัวส่งผลกระทบต่อราคาสุดท้ายของส่วนประกอบที่ประทับตรา:

| ปัจจัย | ผลกระทบต่อต้นทุน | เคล็ดลับการลดต้นทุน |

| ประเภทวัสดุ | 20-60% ของค่าใช้จ่ายทั้งหมด | พิจารณาโลหะผสมทางเลือก |

| ความซับซ้อนส่วนหนึ่ง | เพิ่มต้นทุนเครื่องมือ | ทำให้รูปทรงของรูปทรงง่ายขึ้นหากเป็นไปได้ |

| ปริมาณการผลิต | ปริมาณที่สูงขึ้นลดต้นทุนต่อหน่วย | รวมคำสั่งซื้อเมื่อใช้งานได้จริง |

| ข้อกำหนดความอดทน | ความคลาดเคลื่อนที่เข้มงวดขึ้นเพิ่มต้นทุน | ระบุความคลาดเคลื่อนของ looser ที่ยอมรับได้ |

| การดำเนินการรอง | เพิ่มขั้นตอนการประมวลผล | ออกแบบเพื่อลดการโพสต์โพสต์ |

แอพพลิเคชั่นอุตสาหกรรมของชิ้นส่วนที่ประทับตรา

การปั๊มโลหะทำหน้าที่เกือบทุกภาคการผลิต:

- ยานยนต์: แผงตัวถัง, วงเล็บ, ส่วนประกอบเครื่องยนต์

- อิเล็กทรอนิกส์: ตัวเชื่อมต่อการป้องกันอ่างล้างมือความร้อน

- ทางการแพทย์: เครื่องมือผ่าตัดส่วนประกอบการฝัง

- เครื่องใช้: ตัวเรือนแผงควบคุมบานพับ

- การก่อสร้าง: ตัวยึด, ฮาร์ดแวร์, ส่วนประกอบโครงสร้าง

- การบินและอวกาศ: อุปกรณ์เครื่องบินชิ้นส่วนเครื่องมือวัด

การเปรียบเทียบการปั๊มกับวิธีการผลิตทางเลือก

การทำความเข้าใจเมื่อใดควรเลือกการปั๊มกับกระบวนการอื่น ๆ :

| วิธี | ข้อดี | ข้อเสีย | ดีที่สุดสำหรับ |

| ปั๊มโลหะ | ความเร็วสูง, ต้นทุนต่ำ, ความแม่นยำ | ต้นทุนเครื่องมือสูง จำกัด เฉพาะแผ่นโลหะ | การผลิตส่วนประกอบบาง ๆ |

| เครื่องจักรกลซีเอ็นซี | ยืดหยุ่นไม่จำเป็นต้องใช้เครื่องมือ | ช้าลงต้นทุนต่อส่วนที่สูงขึ้น | ต้นแบบชิ้นส่วน 3D ที่ซับซ้อน |

| การหล่อตาย | รูปร่างที่ซับซ้อนพื้นผิวที่ดี | จำกัด เฉพาะโลหะที่ไม่เป็นเหล็ก | สังกะสีส่วนประกอบอลูมิเนียม |

| การพิมพ์ 3 มิติ | ไม่มีเครื่องมือการออกแบบเสรีภาพ | ช้าข้อ จำกัด ของวัสดุ | ต้นแบบชิ้นส่วนที่กำหนดเอง |

แนวโน้มที่เกิดขึ้นใหม่ในเทคโนโลยีการปั๊ม

อุตสาหกรรมการปั๊มยังคงพัฒนาอย่างต่อเนื่องกับการพัฒนาใหม่:

- สมาร์ทตาย: เซ็นเซอร์สำหรับการตรวจสอบกระบวนการแบบเรียลไทม์

- แบบจำลองขั้นสูง: การทำนายพฤติกรรมของวัสดุที่ดีขึ้น

- ระบบอัตโนมัติความเร็วสูง: กดเร็วขึ้นพร้อมการจัดการหุ่นยนต์

- การปั๊มด้วยเลเซอร์ช่วย: เครื่องทำความร้อนที่แปลเป็นภาษาท้องถิ่นสำหรับวัสดุที่ยาก

- กระบวนการที่เป็นมิตรกับสิ่งแวดล้อม: พลังงานและขยะลดลง

การแก้ไขปัญหาปัญหาการปั๊มทั่วไป

วิธีแก้ปัญหาการผลิตบ่อยครั้ง:

| ปัญหา | สาเหตุที่เป็นไปได้ | การแก้ปัญหา |

| เสี้ยน | สวมใส่ตายการกวาดล้างที่ไม่เหมาะสม | ลับคม/เปลี่ยนตายปรับการกวาดล้าง |

| การแตก | รัศมีโค้งงอไม่เพียงพอวัสดุที่ไม่ถูกต้อง | เพิ่มรัศมีวัสดุหลอม |

| รอยย่น | แรงดันที่ว่างเปล่าไม่เพียงพอ | ปรับความดันใช้ลูกปัดวาด |

| สปริงแบ็ค | เอฟเฟกต์หน่วยความจำวัสดุ | overbend ใช้มุมการชดเชย |

| การเย้ยหยัน | การให้อาหารที่ไม่เหมาะสม, คู่มือที่สวมใส่ | ตรวจสอบตัวป้อนเปลี่ยนคำแนะนำ |

การบำรุงรักษาแนวทางปฏิบัติที่ดีที่สุดสำหรับการตาย

การบำรุงรักษาตายที่เหมาะสมยืดอายุการใช้งานของเครื่องมือและมั่นใจได้ว่ามีคุณภาพ:

- ทำความสะอาดตายเป็นประจำเพื่อกำจัดอนุภาคโลหะ

- ตรวจสอบการสึกหรอและความเสียหายหลังจากการผลิตแต่ละครั้ง

- ใช้น้ำมันหล่อลื่นที่เหมาะสมเพื่อลดแรงเสียดทาน

- ร้านค้าตายอย่างถูกต้องเมื่อไม่ได้ใช้งาน

- เก็บบันทึกการบำรุงรักษาโดยละเอียด

- ผู้ประกอบการรถไฟในขั้นตอนการจัดการที่เหมาะสม

การคำนวณข้อกำหนดการผลิต

สูตรสำคัญสำหรับการดำเนินการปั๊ม:

กดการคำนวณระวางน้ำหนัก:

tonnage = (ความหนาของวัสดุปริมณฑล×ความแรงของแรงเฉือน) / 2000

ขนาดว่างเปล่าสำหรับการวาดลึก:

เส้นผ่านศูนย์กลางว่างเปล่า = √ (พื้นที่ผิวส่วนสุดท้าย× 4/π)

อัตราการผลิต:

ชิ้นส่วน / ชั่วโมง = (3600 ×ปัจจัยประสิทธิภาพ) / รอบเวลา (วินาที)

การพิจารณาด้านสิ่งแวดล้อม

การดำเนินการปั๊มสมัยใหม่ที่อยู่อย่างยั่งยืนผ่าน:

- โปรแกรมรีไซเคิลเศษโลหะ

- เครื่องกดเซอร์โวประหยัดพลังงาน

- น้ำมันหล่อลื่นและน้ำยาทำความสะอาดที่ทำจากน้ำ

- ความคิดริเริ่มการลดขยะ

- ระบบหล่อเย็นแบบวงปิด

แนวโน้มในอนาคตสำหรับอุตสาหกรรมการปั๊ม

ภาคการปั๊มโลหะคาดว่าจะเติบโตอย่างต่อเนื่องขับเคลื่อนโดย:

- เพิ่มการผลิตยานยนต์ทั่วโลก

- การเติบโตของโครงสร้างพื้นฐานพลังงานหมุนเวียน

- การขยายตลาดอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

- ความก้าวหน้าในวัสดุที่มีน้ำหนักเบา

- บูรณาการกับเทคโนโลยีอุตสาหกรรม 4.0

ในขณะที่ความต้องการการผลิตมีวิวัฒนาการเทคโนโลยีการปั๊มยังคงปรับตัวต่อไปโดยนำเสนอโซลูชั่นที่ประหยัดต้นทุนสำหรับการผลิตส่วนประกอบโลหะที่มีความแม่นยำในอุตสาหกรรมที่หลากหลาย